تتمتع كبريتات الباريوم بخمول كيميائي ممتاز وثقل نوعي مرتفع وامتصاص منخفض للزيت، مما يجعلها تستخدم على نطاق واسع في مضاد للتآكل الطلاءات. يتميز فيلم الطلاء بمقاومة جيدة للأحماض والقلويات، ولزوجة منخفضة، وتسوية سلسة.

ومع ذلك، قد تواجه الحشوات غير العضوية مشكلات تتعلق بتوافق الواجهة مع الراتنجات العضوية، مما يؤثر على الخصائص الفيزيائية والكيميائية النهائية لطبقة الطلاء. لتحسين التوافق، يتم عادةً تعديل سطح الحشوات غير العضوية.

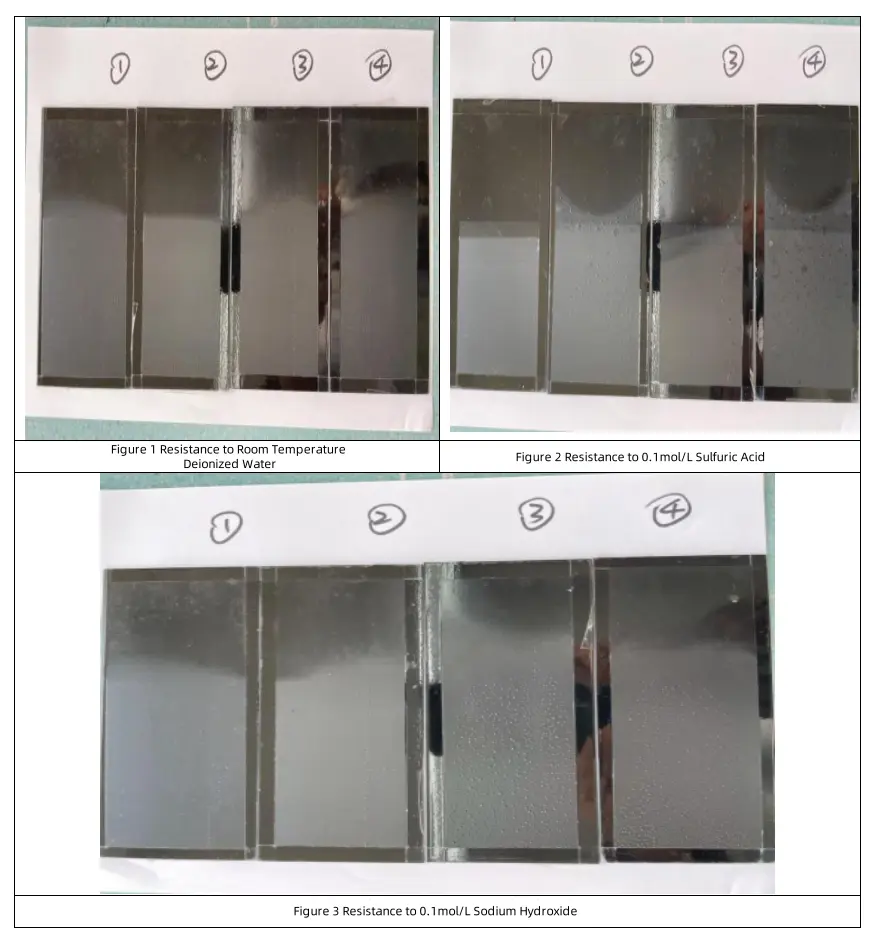

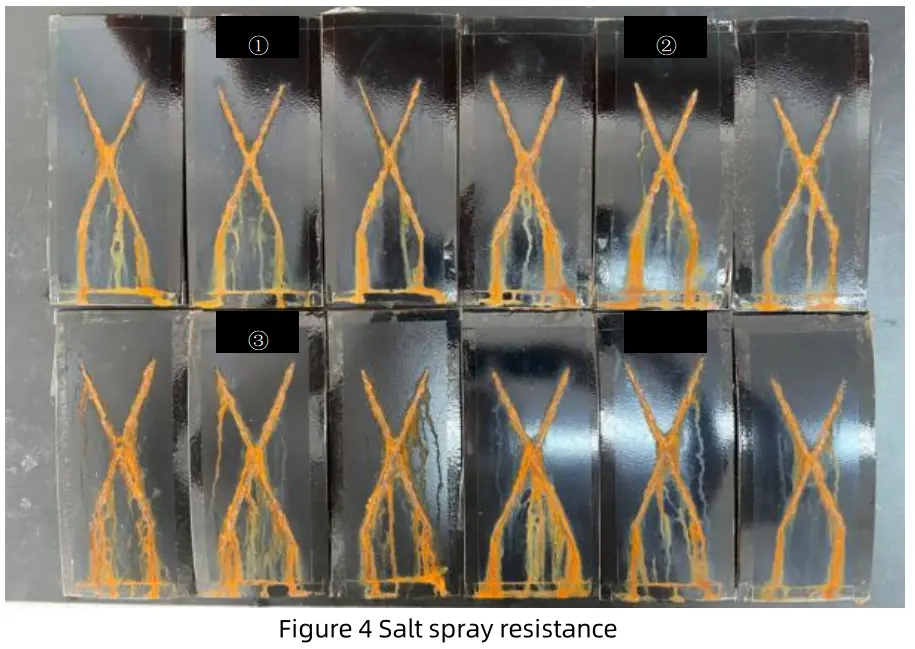

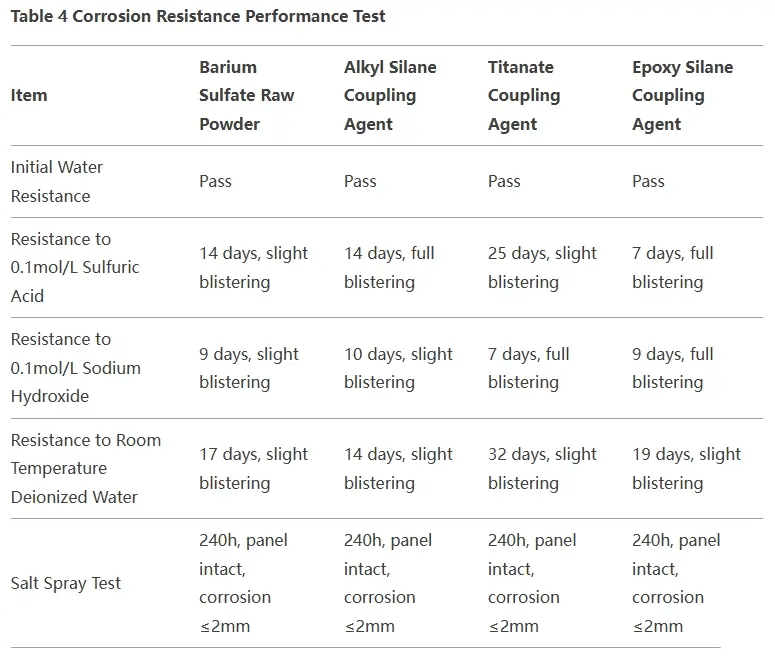

نظرًا لأن تعديلات السطح المختلفة لها وظائف مميزة، فإن اختيار التعديل المناسب أمر بالغ الأهمية للأنظمة المختلفة. أجريت دراسة مقارنة من خلال اختبار الخصائص الميكانيكية التقليدية، ومقاومة الماء الأولية، ومقاومة رذاذ الملح، ومقاومة الماء منزوع الأيونات في درجة حرارة الغرفة، ومقاومة حامض الكبريتيك بتركيز 0.1 مول/لتر، ومقاومة هيدروكسيد الصوديوم بتركيز 0.1 مول/لتر من طبقة الطلاء.

1. العملية التجريبية

عملية التحضير:

(1) أضف راتنج الإستر الإيبوكسي ومادة التجفيف القائمة على الماء بالترتيب، مع التحريك بسرعة 400-600 دورة/دقيقة على سرعة منخفضة. ثم أضف مادة DMEA المحايدة واستمر في التحريك بسرعة منخفضة.

(2) قم بإضافة الماء تدريجيًا بكميات صغيرة للاستحلاب، مع ضبط السرعة إلى حوالي 1000 دورة في الدقيقة بناءً على عملية الاستحلاب.

(3) بعد الاستحلاب، أضف المادة المشتتة وعامل إزالة الرغوة بالترتيب، مع ضمان التشتت المتساوي.

(4) أضف الكربون الأسود، وحرك بسرعة منخفضة، ثم قم بتغطية الغطاء بعد إضافة جميع المواد. قم بالتشتيت بسرعة 1200 دورة/دقيقة تقريبًا، ثم أضف كبريتات الباريوم وكروم السترونشيوم الأصفر. استمر في التشتيت قبل إضافة جميع المكونات المتبقية لمزيد من التشتيت.

(5) قم بإدخال حبيبات الزركونيوم للطحن بسرعة 3000-3500 دورة/دقيقة لمدة ساعة، مع ضبط دقة المكشطة وفقًا لذلك.

2. النتائج التجريبية

2.1 مقارنة أداء كبريتات الباريوم الدقيقة المختلفة

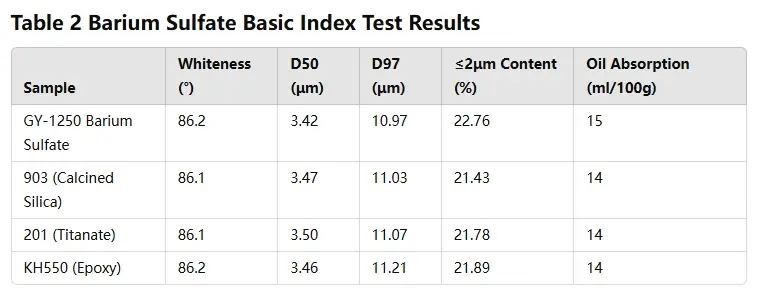

تم اختبار الخصائص الفيزيائية الأساسية لكبريتات الباريوم فائقة الدقة باتباع بريطانيا العظمى/تايلند

37041-2018 المعيار، مع النتائج الموضحة في الجدول 2.

تم استخدام ثلاثة أنواع مختلفة من مُعدِّلات السطح لتعديل مسحوق كبريتات الباريوم. ظل بياض المنتج المُعدل وحجم الجسيمات والمؤشرات الأخرى مماثلة للمسحوق الأصلي. انخفض امتصاص الزيت بمقدار نقطة واحدة، لكن الانخفاض لم يكن كبيرًا. كان هذا لأن عامل الربط المستخدم كمعدِّل لم يؤثر بشكل كبير على امتصاص المسحوق للزيت.

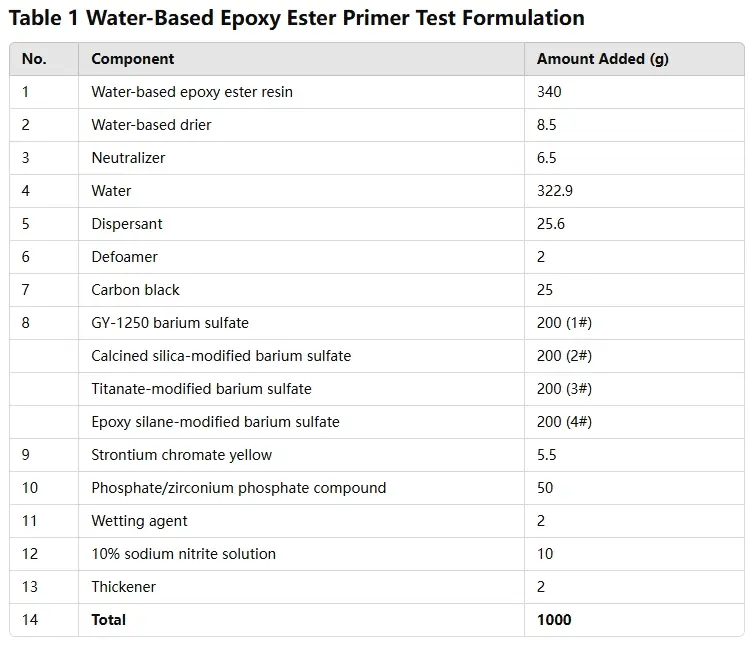

تم تحضير أربعة أنواع من حشوات كبريتات الباريوم بناءً على الصيغة الموضحة في الجدول 1، وتمت مقارنة أداء تطبيقها في برايمرات الإستر الإيبوكسي القائمة على الماء.

2.2 اختبار الأداء التقليدي

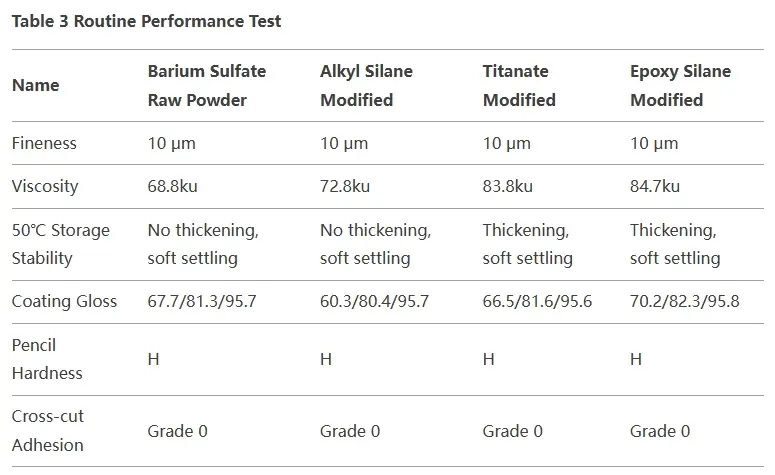

عند استخدام كبريتات الباريوم المعدلة بعوامل مختلفة في برايمر الإستر الإيبوكسي القائم على الماء، تظل قابليتها للتشتت ثابتة. وهي تلبي متطلبات المنتج المتمثلة في 10 ميكرومتر في نفس وقت الطحن. وذلك لأنها بالفعل واحدة من أكثر حشوات المعادن غير المعدنية قابلية للتشتت، مما يترك مجالًا محدودًا لمزيد من التحسين من خلال تعديل السطح.

من حيث الصلابة والالتصاق، لا يظهر كبريتات الباريوم المعدلة على السطح أي تحسن كبير مقارنة بالمسحوق الأصلي. يعتمد تباين الصلابة بين الحشوات المختلفة بشكل أساسي على صلادة موس الخاصة بها، حيث تم تصنيف كبريتات الباريوم عند 3، وهو ما يعتبر متوسطًا. نظرًا لأنه لا يستخدم عادةً لتعزيز صلابة طبقة الطلاء، فإن التعديل له تأثير ضئيل في هذا الجانب.

فيما يتعلق باللمعان، فإن أداء كبريتات الباريوم المعدلة مماثل للمسحوق الأصلي. ويرجع هذا بشكل أساسي إلى أن امتصاص الزيت يظل دون تغيير تقريبًا، مما يؤدي إلى تحسن طفيف في اللمعان.

من أجل استقرار التخزين، تظهر كبريتات الباريوم المعدلة باستخدام عامل اقتران التيتانات والسيلان الإيبوكسي خشونة، في حين أن المسحوق الأصلي وكبريتات الباريوم المعدلة بالسيلان الألكي لا تظهر هذه المشكلة.

2.3 اختبار أداء مقاومة التآكل

وبالمقارنة مع المسحوق الأصلي، يظهر كبريتات الباريوم المعدلة بعامل ربط التيتانات تحسنًا كبيرًا في مقاومة الأحماض والماء.

- تزداد مقاومة الأحماض من 14 يومًا إلى 25 يومًا.

- تتحسن مقاومة الماء منزوع الأيونات في درجة حرارة الغرفة من 17 يومًا إلى 32 يومًا.

- تنخفض مقاومة القلويات بشكل طفيف.

- تظل مقاومة الماء الأولية ومقاومة رذاذ الملح دون تغيير.

ومع ذلك، لا يُظهِر كبريتات الباريوم المعدلة باستخدام السيلان الألكيلي والسيلان الإيبوكسي أي تحسن كبير، بل إن بعض الخصائص قد انخفضت قليلاً. وذلك لأن عوامل اقتران السيلان تعتمد بشكل أساسي على التحلل المائي لتكوين مجموعات الهيدروكسيل، والتي ترتبط بمجموعات الهيدروكسيل على سطح المعدن. ونظرًا لأن كبريتات الباريوم تحتوي على نسبة منخفضة من الهيدروكسيل، فإن تأثير التعديل يكون ضعيفًا.

من ناحية أخرى، تشكل عوامل ربط التيتانات رابطة كيميائية مع الحشو غير العضوي من خلال مجموعات الألكوكسي، مما يخلق طبقة أحادية نشطة عضوية عند الواجهة غير العضوية-العضوية. وهذا يحسن التوافق بين كبريتات الباريوم والراتنجات العضوية، مما يعزز بشكل كبير مقاومة الطلاء للأحماض والماء.

3. الخاتمة

تتمتع كبريتات الباريوم بمزايا مثل الجاذبية النوعية العالية والجسيمات الكثيفة وامتصاص الزيت المنخفض، مما يؤدي إلى تشتت جيد والالتصاق. ومع ذلك، فإن تعديل السطح يوفر تحسنًا ضئيلًا في هذه الخصائص.

نظرًا لأن كبريتات الباريوم لها صلابة موس تبلغ 3، فهي غير مناسبة لزيادة صلابة طبقة الطلاء. بالإضافة إلى ذلك، نظرًا لانخفاض محتواها من الهيدروكسيل، فإن التعديل باستخدام عوامل اقتران السيلان غير فعال، مما يؤدي إلى تحسين الأداء بشكل ضئيل.

من بين التعديلات التي تم اختبارها، حققت عوامل ربط التيتانات أفضل النتائج. عند استخدامها في برايمرات الإستر الإيبوكسي، تعمل على تعزيز مقاومة الأحماض والماء بشكل كبير، مما يجعلها الخيار الأكثر فعالية لتحسين متانة الطلاء.

يختار مسحوق ملحمي للحصول على حلول معالجة مسحوق فعالة وموفرة للطاقة وصديقة للبيئة!

اتصل بنا لتعرف المزيد عن منتجاتنا!