في صناعة المطاط، الفلكنة تعتبر عملية المعالجة بالكبريت مفتاحًا لتحويل المطاط من مادة بلاستيكية إلى مادة صلبة ذات مرونة وقوة محددة. لتحسين أداء المعالجة وكفاءة عملية الفلكنة للمطاط، يعد اختيار مسرع الفلكنة المناسب أمرًا بالغ الأهمية. لا يؤثر اختيار مسرع الفلكنة على سرعة عملية الفلكنة للمطاط فحسب، بل يرتبط أيضًا بشكل مباشر بـ "سلامة الاحتراق" للمطاط أثناء المعالجة (أي الترابط المبكر الناجم عن شيخوخة الأوزون، والشيخوخة الحرارية، وما إلى ذلك) والخصائص الميكانيكية النهائية. ستستكشف هذه المقالة تأثيرات أنواع مختلفة من مسرعات الفلكنة على عملية الفلكنة للمطاط، وخاصة تأثيرها على "سلامة المعالجة" (المعروفة أيضًا باسم "سلامة الاحتراق") ومعدل الفلكنة.

1. الدور الأساسي لمسرعات الفلكنة المطاطية

تعتبر مسرعات الفلكنة من المكونات الأساسية في نظام الفلكنة المطاطية. فهي تعمل على تعزيز الخصائص الفيزيائية للمطاط من خلال تحفيز تفاعل الترابط المتقاطع بين الكبريت والسلاسل الجزيئية للمطاط. وتتمثل الوظيفة الأساسية لمسرعات الفلكنة في تسريع عملية الفلكنة من خلال تسهيل تفاعل الترابط المتقاطع للكبريت، وبالتالي تحقيق تأثير الفلكنة المطلوب عند درجة حرارة أقل.

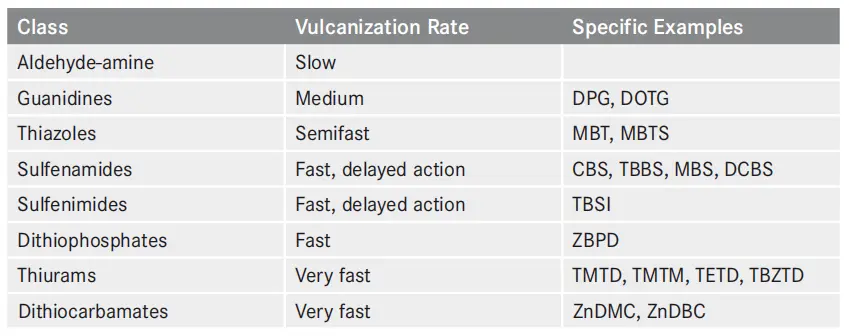

يعتمد اختيار مسرعات الفلكنة على نوع نظام الفلكنة المستخدم، حيث يمكن أن يكون للمسرعات المختلفة تأثيرات متفاوتة على عملية الفلكنة. بناءً على بنيتها الكيميائية وآليات تفاعلها، يمكن تصنيف مسرعات الفلكنة إلى عدة مجموعات، مثل: مسرعات الفلكنة المركابتانية (على سبيل المثال، TMTD)، ومسرعات الفلكنة ثنائي الكبريتيد (على سبيل المثال، TBBS، MBS، CBS)، ومسرعات الفلكنة الأمينية، ومسرعات الفلكنة الثيازولية (على سبيل المثال، MBT، MBTS)، وأنواع أخرى متخصصة من مسرعات الفلكنة.

2. تصنيف مسرعات الفلكنة وتأثيرها على السلامة من الحرق

2.1 مسرعات السلفيناميد

تعد مسرعات الفلكنة السلفيناميدية الأكثر شيوعًا في صناعة المطاط. فهي توفر سلامة معالجة جيدة ومعدلات فلكنة معتدلة، مما يجعلها مثالية لمنتجات المطاط ذات التطبيقات المختلفة. تتمثل إحدى السمات الرئيسية لمسرعات السلفيناميدية في قدرتها على منع ظاهرة "الحرق" (أي الارتباط المتبادل المبكر) بشكل فعال أثناء عملية الفلكنة. يؤخر هذا النوع من المسرعات بدء تفاعل الفلكنة ويعزز سلامة المعالجة من خلال تكوين وسيط تفاعل قابل للتعديل.

يمكن تصنيف مسرعات الفلكنة السلفيناميدية إلى عدة أنواع بناءً على بنيتها، بما في ذلك:

CBS (ن-سيكلوهكسيل-2-بنزوثيازول سلفيناميد):يوفر هذا المسرع أمانًا أقصر ضد الحرق أثناء عملية الفلكنة ولكنه يؤدي إلى معدل فلكنة أسرع.

TBBS (إن-تيرت-بوتيل-2-بنزوثيازول سلفيناميد):تتمتع مادة TBBS بمعدل تفاعل كيميائي أبطأ قليلاً من مادة CBS وتوفر حماية من الحرق لفترة أطول نسبيًا.

MBS (ن-مورفولينيل-2-بنزوثيازول سلفيناميد):يتميز MBS بسلامة أطول ضد الاحتراق ومعدل تقسية أبطأ، مما يجعله مناسبًا لمنتجات المطاط التي تتطلب وقت معالجة أطول.

DCBS (N,N-dicyclohexyl-2-benzothiazole sulfenamide):يوفر DCBS أطول فترة أمان ضد الاحتراق وأبطأ معدل تقسية، مما يجعله مثاليًا لمنتجات المطاط عالية الأداء التي تتطلب تقسية أبطأ.

2.2 مسرعات الثيازول

كما تُستخدم بشكل شائع مسرعات الثيازول، مثل MBT (2-mercaptobenzothiazole) وMBTS (dibenzothiazyl disulfide). توفر هذه المسرعات عادةً معدلات أسرع من البركنة ولكنها تتمتع بسلامة احتراق منخفضة نسبيًا. على الرغم من أن MBT وMBTS يوفران معدلات أعلى من البركنة، إلا أنهما أكثر عرضة للتسبب في تشابك مبكر للمطاط عند درجات حرارة عالية أو أثناء المعالجة، مما قد يؤثر على قابلية معالجة المطاط.

إم بي تي:يوفر معدل تقسية أعلى ولكنه يتمتع بسلامة رديئة ضد الحرق، مما يجعله مناسبًا لتطبيقات التقسية السريعة.

MBTS:بالمقارنة مع MBT، يوفر MBTS أمانًا محسّنًا قليلاً ضد الحرق، لكنه لا يزال يُعتبر مسرعًا للبركنة "غير صبور" نسبيًا.

2.3 مسرعات الثيورام والديثيوكاربامات

إن مسرعات الثيورام والديثيوكاربامات، مثل TMTD (ثنائي كبريتيد رباعي ميثيل ثيورام) ومسرعات الفلكنة ثنائية الكبريتيد الأخرى، تظهر أمانًا أقل للاحتراق أثناء الفلكنة المطاطية. وفي حين يوفر هذا النوع من المسرعات معدل فلكنة أسرع، فإن أمانه الضعيف للاحتراق يمكن أن يؤدي بسهولة إلى تشابك المطاط قبل الأوان أثناء المعالجة، مما قد يؤثر سلبًا على عملية الصب والمعالجة اللاحقة.

3. العلاقة بين السلامة من الحرق ومعدل البركنة

3.1 السلامة من الحرق

تشير سلامة الاحتراق إلى قدرة المطاط على البقاء في حالة معالجة مستقرة لفترة زمنية معينة دون الخضوع للبركنة المبكرة. يلعب اختيار مسرع البركنة دورًا حاسمًا في سلامة الاحتراق. في الإنتاج الفعلي، يضمن اختيار مسرع يتمتع بسلامة احتراق أطول عدم تعرض المطاط للترابط المبكر أثناء المعالجة، مما يمنع المشكلات التي قد تؤثر على عمليات التشكيل والبركنة اللاحقة. بشكل عام، توفر مسرعات البركنة السلفيناميدية سلامة احتراق أطول، حيث يعتبر DCBS هو الأكثر أمانًا. إنه مناسب بشكل خاص لمنتجات المطاط ذات المتطلبات الأعلى لاستقرار المعالجة.

3.2 معدل الفلكنة

يشير معدل الفلكنة إلى السرعة التي يخضع بها المطاط لتفاعل الترابط المتبادل أثناء التسخين. يؤدي معدل الفلكنة الأسرع عمومًا إلى خصائص فيزيائية أفضل للمطاط (مثل المرونة ومقاومة الشيخوخة وما إلى ذلك). ومع ذلك، إذا كان معدل الفلكنة سريعًا جدًا، فقد يتسبب في صعوبات في صب منتجات المطاط أثناء الإنتاج. لذلك، فإن تحقيق معدل فلكنة مناسب أمر بالغ الأهمية لكل من عملية الإنتاج وأداء المنتج النهائي. يمكن أن يؤثر نوع وكمية مسرع الفلكنة بشكل كبير على معدل الفلكنة.

مسرعات الفلكنة CBS وTBBS مناسبة للمواقف التي تتطلب معدلات أسرع من عملية الفلكنة، حيث يمكنها إكمال تفاعل الفلكنة بسرعة.

دي سي بي إس يعتبر هذا النوع من المسرعات أفضل للتطبيقات التي تتطلب معدلات تصلب أبطأ. يستخدم هذا النوع من المسرعات عادة في المنتجات المطاطية التي تتطلب وقت عمل أطول أو درجات حرارة معالجة أقل.

تأثير اختيار مسرعات الفلكنة على خصائص المطاط

لا تؤثر أنواع مختلفة من مسرعات الفلكنة على معدل الفلكنة وسلامة الاحتراق فحسب، بل قد تؤثر أيضًا على الخصائص الميكانيكية النهائية (مثل قوة الشد وقوة التمزق والصلابة وما إلى ذلك) وخصائص الأداء (مثل مقاومة التآكل ومقاومة درجات الحرارة العالية وخصائص مكافحة الشيخوخة) للمطاط. لذلك، عند اختيار مسرع الفلكنة، من المهم مراعاة ليس فقط معدل الفلكنة وسلامة الاحتراق ولكن أيضًا متطلبات التطبيق النهائي لمنتج المطاط.

تعتبر مسرعات الفلكنة ذات معدلات الفلكنة السريعة (مثل TBBS) مناسبة لبيئات الإنتاج التي تتطلب نماذج أولية سريعة وحجم إنتاج مرتفع. ومع ذلك، قد تؤدي إلى انخفاض طفيف في الخصائص الميكانيكية للمطاط.

تعتبر مسرعات الفلكنة ذات معدلات الفلكنة الأبطأ (مثل DCBS) أكثر ملاءمة لمنتجات المطاط التي تتطلب خصائص أعلى لمكافحة الشيخوخة وأداء ميكانيكي أفضل، وخاصة في إنتاج منتجات المطاط عالية الأداء.

يلعب اختيار مسرعات الفلكنة المطاطية دورًا حاسمًا في تحديد أداء المعالجة ومعدل الفلكنة وسلامة الاحتراق والخصائص الفيزيائية النهائية للمطاط. تتميز الأنواع المختلفة من المسرعات بخصائص مميزة في ظل ظروف إنتاج مختلفة. يمكن أن يؤدي الاختيار الصحيح لمسرع الفلكنة إلى تعزيز كفاءة الإنتاج وتحسين أداء المنتجات المطاطية.

في التطبيقات العملية، يعد اختيار مسرع مناسب يوازن بين معدل الفلكنة وسلامة الحرق أمرًا أساسيًا لضمان جودة وكفاءة إنتاج المنتجات المطاطية.

بالنسبة للمنتجات المطاطية العامة، فإن مسرعات الفلكنة السلفيناميدية تحظى بشعبية كبيرة بسبب سلامتها الممتازة في المعالجة ومعدل الفلكنة المعتدل. بالنسبة للمنتجات المطاطية المتخصصة، مثل المطاط عالي الأداء أو تلك التي تتطلب معدلات فلكنة أبطأ، فإن مسرعات الفلكنة البطيئة مثل DCBS هي خيار جيد. في النهاية، يجب أن يأخذ اختيار مسرع الفلكنة في الاعتبار كل من احتياجات الإنتاج ومتطلبات الأداء الشاملة للمنتجات المطاطية.

في قضية، هل تحتاج إلى أي مزيد من المعلومات معلومة عن مطاحن نفث الهواءلا تتردد في ذلك اتصل بنا.