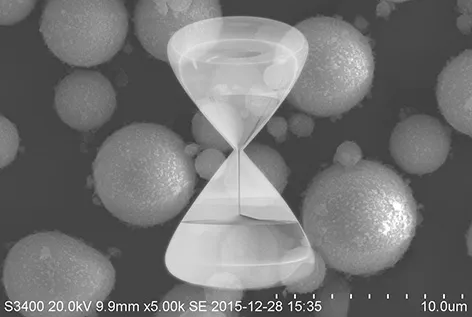

Aus professioneller Sicht lassen sich die wesentlichen Unterschiede zwischen Nass- und Trockenverfahren im Hinblick auf Pulverpartikelmodifizierungsprozesse anhand von sechs Schlüsseldimensionen analysieren:

Prozessanpassungsfähigkeit

Nassmethode: Geeignet für ultrafeine Pulver mit Partikelgrößen

≤ 5 μm (z. B. Nano-Calciumcarbonat). Die flüssige Umgebung verhindert harte Agglomerationen während des Trocknens. Beispielsweise gewährleistet das Nassverfahren bei der Herstellung von Perlglanz-Glimmerpigmenten, die eine TiO₂-Beschichtung erfordern, eine Beschichtungsgleichmäßigkeit innerhalb von ± 5 nm.

Trockenmethode: Geeignet für mikrometergroße Pulver mit D50 ≥10 μm (z. B. herkömmliches gemahlenes Calciumcarbonat). Hochgeschwindigkeitsmischer (300–1500 U/min) ermöglichen eine schnelle Modifizierung mit einer Verarbeitungskapazität von bis zu 5 t/h pro Einheit.

Modifikator-Dispersionsmechanismus

Nassverfahren: Verwendet Lösungsmittel (z. B. Wasser, Ethanol) zur Bildung einer Diffusionsdoppelschicht. Eine stabile Suspension wird erreicht, wenn das Zetapotenzial bei ±30 mV gehalten wird. Beispielsweise hydrolysieren Silanhaftvermittler und kondensieren anschließend mit Hydroxylgruppen auf SiO₂-Oberflächen, wodurch die Bindungseffizienz auf über 90% steigt.

Trockenmethode: Verwendet mechanische Energie (Scherkraft >10⁴ s⁻¹), um Modifikator-Agglomerate aufzubrechen. Die tatsächlichen Beschichtungsraten überschreiten jedoch typischerweise nicht 75%, sodass die Zugabe von 0,5–1% Dispergierhilfsmitteln (z. B. Stearinsäure) erforderlich ist.

Geräte- und Energieverbrauch

Nassverfahren: Erfordert doppelwandige Reaktionskessel (Wärmeübergangskoeffizient: 200–500 W/m²·K). Nach der Modifizierung werden die Materialien zentrifugal entwässert (Energieverbrauch: 0,8 kWh/kg) und sprühgetrocknet (Zulufttemperatur: 180–220 °C).

Trockenverfahren: Verwendet kontinuierliche Modifizierungsmaschinen vom Typ SLG mit einem spezifischen Energieverbrauch von ca. 0,15 kWh/kg. Die Anlageninvestitionen werden um 40% reduziert, die Staubkonzentration muss jedoch unter 10 mg/m³ gehalten werden.

Wichtige Qualitätsindikatoren

Nassmethode: Aktivierungsindex ≥98%, mit um 30% reduziertem Ölabsorptionswert (z. B. bei modifiziertem Kaolin von 80 g/100 g auf 55 g/100 g).

Trockenmethode: Schichtdickenabweichung ±15 nm, Volumenwiderstand einstellbar im Bereich von 10¹²-10¹⁵ Ω·cm (z. B. modifiziertes Aluminiumhydroxid für Kabelanwendungen).

Anwendungsszenarien

Nassmethode:

Hochwertige technische Kunststoffe (z. B. PA6 + 30%-Glasfaser) erfordern modifizierte Füllstoffe mit D99 ≤3 μm.

Al₂O₃-Beschichtung für Kathodenmaterialien von Lithiumbatterien (z. B. NCM811).

Trockenmethode:

Modifiziertes schweres Calciumcarbonat (1250 Mesh) für PVC-Rohre, mit Kostenkontrolle bei 800 RMB/Tonne.

Kalzinierter Kaolin für Bautenanstriche, der einen Weißgrad über 92% beibehält.

Prozessökonomie

Nassverfahren: Die Gesamtkosten liegen um 25–40 Mio. Tonnen höher als beim Trockenverfahren, wobei 18 Mio. Tonnen Kosten für die Lösungsmittelrückgewinnung anfallen. Der Produktpreis kann jedoch bis zu 30–50 Mio. Tonnen erreichen (z. B. Perlglanzpigmente für 80.000–150.000 RMB/Tonne).

Trockenmethode: Der Energieverbrauch pro Tonne wird um 60% reduziert, sodass sich das Verfahren für die Pulvermodifizierung im großen Maßstab eignet (Jahresproduktion > 50.000 Tonnen), wobei sich die Amortisationszeit der Investition auf 2–3 Jahre verkürzt.

Aktuelle technologische Fortschritte deuten darauf hin, dass sich das Nassverfahren hin zu kontinuierlichen Mikroreaktorverfahren (Verweilzeit <5 Minuten) entwickelt, während das Trockenverfahren Durchbrüche bei integrierten Wirbelmühlen-Modifikationsanlagen (Erhöhung der spezifischen Oberfläche um 20%) erzielt. Bei der Auswahl eines Modifizierungsverfahrens müssen Unternehmen die Produktpositionierung (High-End- vs. Massenproduktion), die Investitionsintensität (CAPEX-Differenz von 2-3-fach) und die Umweltvorschriften (VOC-Emissionsgrenzwerte: 30 mg/m³) umfassend bewerten.

Abschluss

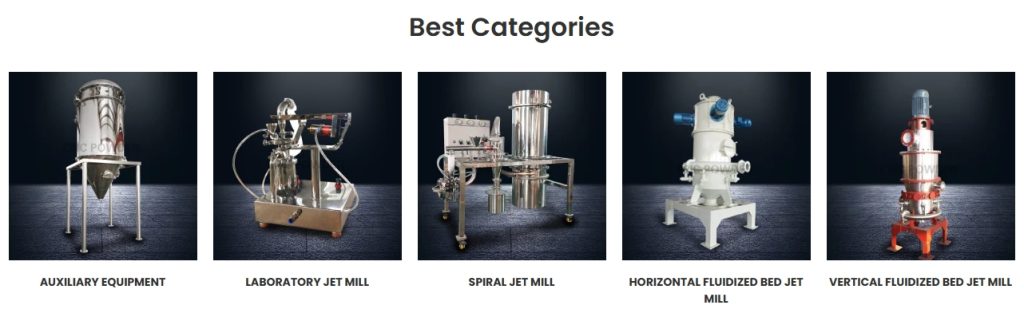

Episches Pulver Machinery ist auf fortschrittliche Lösungen zur Pulverpartikelmodifizierung spezialisiert und bietet sowohl Nass- als auch Trockenverarbeitungstechnologien für vielfältige industrielle Anforderungen. Mit europäischer Kernkompetenz und jahrzehntelanger Erfahrung bieten wir hocheffiziente Modifikationsanlagen, die optimale Partikelbeschichtung, Energieeffizienz und Wirtschaftlichkeit gewährleisten. Ob für hochwertige Materialien wie Lithiumbatteriekathoden oder die großtechnische Pulververarbeitung – Episches Pulver Machinery liefert maßgeschneiderte Lösungen zur Verbesserung der Produktleistung und zur Erfüllung sich entwickelnder Marktanforderungen.