Es gibt viele Methoden zur Herstellung von Spezialkeramiken, wie Trockenpressen, Schlickerguss, Spritzguss und Gelguss. Trockenpressen bietet Vorteile wie einen geringen Bindemittelgehalt und direktes Sintern ohne Trocknen. Ein einfacher Produktionsprozess, hohe Effizienz, geringe Schrumpfung des Rohlings und automatisierte Produktion. Es ist die am häufigsten verwendete Methode zur Herstellung von Spezialkeramik.

Im Mittelpunkt der Forschung steht die Herstellung eines Grünkörpers mit hoher Dichte und gleichmäßigem Dichtegradienten. Generell sind die Faktoren, die die Dichte des Grünkörpers beim Trockenpressen beeinflussen, der Trockenpressprozess und die Pulvereigenschaften.

Einfluss des Trockenpressverfahrens

Der Trockenpressprozess bezieht sich hauptsächlich auf die Druckmethode, den Druck, die Druckgeschwindigkeit und die Haltezeit.

Druckbeaufschlagungsmethode

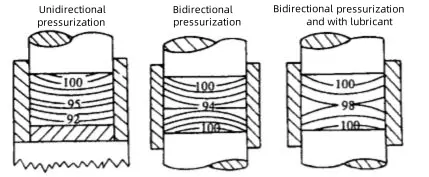

Beim Trockenpressformen gibt es die Druckbeaufschlagungsmethoden unidirektionale und bidirektionale Druckbeaufschlagung. Unterschiedliche Druckbeaufschlagungsmethoden führen zu unterschiedlicher Druckübertragung und -verteilung in der Form.

Pressdruck

Im Allgemeinen erhöht sich die Dichte des Grünkörpers mit zunehmendem Druck. Während des speziellen Keramikpressverfahrens ist der Einfluss des Drucks auf die Dichte, Festigkeit und Porosität des Grünkörpers bedeutender als der anderer Faktoren. Er hat auch einen erheblichen Einfluss auf die Leistung des Grünkörpers nach dem Sintern.

Bei zu geringem Druck kann der Grünkörper keine maximale Verdichtung erreichen, was den Sinterprozess beeinträchtigt. Bei zu hohem Druck können hingegen Defekte wie Schichtrisse auftreten. Nur bei optimalem Druck kann der ideale Grünkörper entstehen.

Druckbeaufschlagungsgeschwindigkeit und Haltezeit

Die Druckbeaufschlagungsgeschwindigkeit und Haltezeit beeinflussen die Leistung des Rohlings erheblich, da sie eng mit der Druckübertragung und der Gasabgabe zusammenhängen. Wenn die Druckbeaufschlagung zu schnell und die Haltezeit zu kurz ist, kann das Gas nicht leicht abgegeben werden. Wenn der Druck nicht bis zur erforderlichen Tiefe übertragen wird, wird die äußere Kraft vor der richtigen Verdichtung entfernt, wodurch es schwierig wird, die gewünschte Rohlingsqualität zu erreichen. Wenn jedoch die Druckbeaufschlagungsgeschwindigkeit zu langsam und die Haltezeit zu lang ist, verringert sich die Produktionseffizienz. Daher sollten die Druckbeaufschlagungsgeschwindigkeit und die Haltezeit entsprechend der Größe, Form und Dicke des Rohlings angepasst werden.

Der Hauptschwerpunkt der Forschung liegt auf der Herstellung eines Grünkörpers mit hoher Dichte und gleichmäßigem Dichtegradienten. Zu den Faktoren, die die Dichte des Grünkörpers beim Trockenpressen beeinflussen, zählen im Allgemeinen der Trockenpressprozess und die Pulvereigenschaften.

Einfluss des Trockenpressverfahrens

Beim Trockenpressverfahren geht es in erster Linie um die Druckmethode, den Druck, die Geschwindigkeit der Druckbeaufschlagung und die Haltezeit.

Beim Trockenpressformen gibt es unidirektionale und bidirektionale Druckbeaufschlagungsmethoden. Unterschiedliche Druckbeaufschlagungsmethoden führen zu unterschiedlicher Druckübertragung und -verteilung in der Form.

Die Eigenschaften des Pulvers beziehen sich hauptsächlich auf Partikelgröße, Partikelkörnung, Bindemittel- und Wassergehalt sowie Pulverfließfähigkeit.

Partikelgröße und Partikelklassifizierung

Bei gleichem Druck ist die Grünkörperdichte von Pulver mit großer Partikelgröße höher, während die Sinterdichte von Pulver mit kleinerer Partikelgröße höher ist. Bei Pulvern mit gleicher Partikelgröße nehmen sowohl die Grünkörperdichte als auch die Sinterdichte mit steigendem Druck zu. Daher ist eine Erhöhung der Partikelgröße vorteilhaft für die Verbesserung der Grünkörperdichte.

Einfluss von Bindemittel und Wassergehalt

Beim Trockenpressen von Spezialkeramiken muss das Keramikpulver zunächst granuliert werden, um die Anforderungen zu erfüllen. Anschließend wird das granulierte Pulver gepresst, um den Grünkörper zu bilden. Die Eigenschaften des granulierten Pulvers – wie Form, Größe, Größenverteilung und Fließfähigkeit der Pseudopartikel – wirken sich letztendlich auf die Dichte des Keramikgrünkörpers aus. Der Bindemittelgehalt spielt auch eine entscheidende Rolle für die Leistung des granulierten Pulvers. Beim Trockenpressen von Spezialkeramik dient das Bindemittel hauptsächlich als Bindemittel, das die Partikelgröße der Pseudopartikel erhöht und die Partikelfestigkeit verbessert.

Wenn der Bindemittelgehalt während des Granulierungsprozesses zu hoch ist, erhöht sich der Viskositätskoeffizient der Aufschlämmung, was zu einem kleineren Sprühzerstäubungswinkel führt. Dies führt dazu, dass die Tröpfchen nach dem Trocknen und Granulieren agglomerieren, was zu einem Pulver mit einer breiten Partikelgrößenverteilung und schlechter Fließfähigkeit führt. Infolgedessen wird es schwierig, beim Trockenpressen einen Grünkörper mit hoher Dichte zu erhalten. Umgekehrt wird die Festigkeit des Grünkörpers den Verarbeitungsanforderungen nicht gerecht, wenn der Bindemittelgehalt zu niedrig ist.

Der Wassergehalt hat ebenfalls erhebliche Auswirkungen auf die Dichte des Grünkörpers. Ist der Wassergehalt zu hoch, kommt es zu erheblicher Schrumpfung beim Trocknen, was die Kontrolle der Größe des Grünkörpers erschwert. Außerdem kann das Pulver beim Formen an der Form haften bleiben, was sich negativ auf die Dichte des Grünkörpers auswirkt. Ist der Wassergehalt hingegen zu niedrig, beeinträchtigt dies die Zerkleinerungsleistung des Granulatpulvers, wodurch es schwieriger wird, einen Grünkörper mit hoher Dichte zu erhalten.

Pulverfließfähigkeit

Eine gute Fließfähigkeit sorgt dafür, dass die innere Reibung zwischen den Partikeln beim Trockenpressen von Spezialkeramiken minimal ist, sodass das Pulver jede Ecke der Form problemlos ausfüllen kann. Dies trägt auch dazu bei, die Fülldichte des Pulvers zu erhöhen, wodurch bei geringerem Druck ein dichter und gleichmäßiger Keramikkörper entstehen kann.

Wählen Episches Pulver Luftklassierer für effiziente, energiesparende und umweltfreundliche Lösungen zur Kaolinverarbeitung!

Kontaktieren Sie uns um mehr über unsere Produkte zu erfahren!