Die Industrietechnologie hat zu Mikro-Nanopulvern geführt. Sie haben einzigartige Volumen- und Oberflächeneffekte. Diese Materialien haben sehr unterschiedliche Eigenschaften. Sie unterscheiden sich von normalen Materialien. Sie unterscheiden sich optisch, magnetisch, akustisch, elektrisch und mechanisch. Sie spielen eine entscheidende Rolle bei der Entwicklung neuer Materialien. Diese Technologie hat ein beispielloses Wachstum erzielt. Sie basiert auf grundlegenden Rohstoffen und dient zur Herstellung von Mikro-Nanopulvern. Strahlmühlen verwenden einen schnellen Luftstrom. Sie lassen Materialien kollidieren, aufeinandertreffen und scheren. Sie treffen sie mit Aufprallkomponenten. Sie können feine Partikel mit einem engen Größenbereich erzeugen. Sie haben auch saubere, glatte und regelmäßige Formen. Sie verteilen sich gut und sind hochaktiv. Das Pulver ist einen Nanometer groß. Das Zerkleinerungssystem arbeitet geschlossen, um die Staubverschmutzung zu verringern. Es hält auch die zerkleinerten Materialien sauber.

Es gibt jedoch viele Arten von Luftstrompulverisierern. Sie haben unterschiedliche Arbeitsprinzipien und Zerkleinerungseffekte für Materialien. Sie müssen also für jedes Material einen geeigneten Luftstrompulverisierer auswählen. Strahlmühlen haben unterschiedliche Strukturen und Arbeitsmethoden. Sie können normalerweise in Kollisions-, Flach-, Fließbett-, Umwälzrohr- und Zieltypen unterteilt werden. Sie können auch nach Material klassifiziert werden. Es werden Methoden wie Niedertemperatur-Kryoluftstromzerkleinerung und Inertgasschutz angewendet. Diese Methoden optimieren die Zerkleinerungswirkung der Luftstrommühle weiter.

Wie wählt man eine Strahlmühle mit geeigneter Struktur aus?

Kollisions-Luftstrombrecher

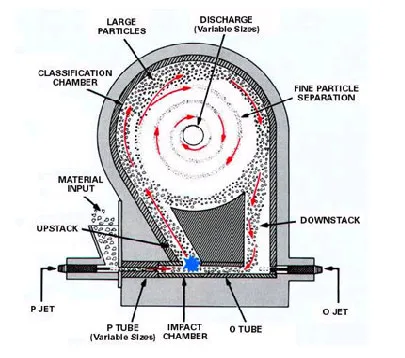

Gegenstrahlmühlen werden auch Gegenstrahlmühlen und Umkehrstrahlmühlen genannt. Der Majac-Typ wurde von der Donaldson Company in den USA entwickelt. Der Trost-Typ wurde von der Plastoiner Company entwickelt. Sie sind typische Vertreter. Die Ausrüstung funktioniert. Zwei schnelle Materialien und ein schneller Luftstrom kollidieren an einem Punkt auf der Linie. Diese Kollision vervollständigt den Zerkleinerungsprozess. Die zerkleinerten feinen Partikel gelangen mit dem Luftstrom in den externen Klassierer. Sie tun dies unter der Wirkung des Klassierrotors und passieren ihn. Feststofftrennung und werden zu einem Produkt. Die groben Partikel bleiben am Rand der Klassierkammer. Sie kehren zur weiteren Zerkleinerung in die Zerkleinerungskammer zurück. Dies wird fortgesetzt, bis sie die Größenanforderungen erfüllen und in den externen Klassierer gelangen.

Die Mühle zerkleinert durch Hochgeschwindigkeitskollisionen zwischen Partikeln. Die Geschwindigkeit ist die Summe der Geschwindigkeiten der beiden Luftströme. So wird mit halbem Aufwand das doppelte Ergebnis erzielt. Sie hat eine starke Kraft, eine hohe Geschwindigkeit und nutzt Energie gut. Sie ist hocheffizient und erzeugt feine Partikel. Sie hat große Vorteile. Sie kann Materialien zerkleinern, die hart, spröde oder klebrig sind. Gleichzeitig nutzt sie Partikel zum Zusammenstoßen. Dadurch wird der Verschleiß fester Aufprallteile durch Hochgeschwindigkeitsstrahlen vermieden. Sie kann auch reinere Mikro-Nano-Pulver herstellen.

Flachstrahlpulverisierer

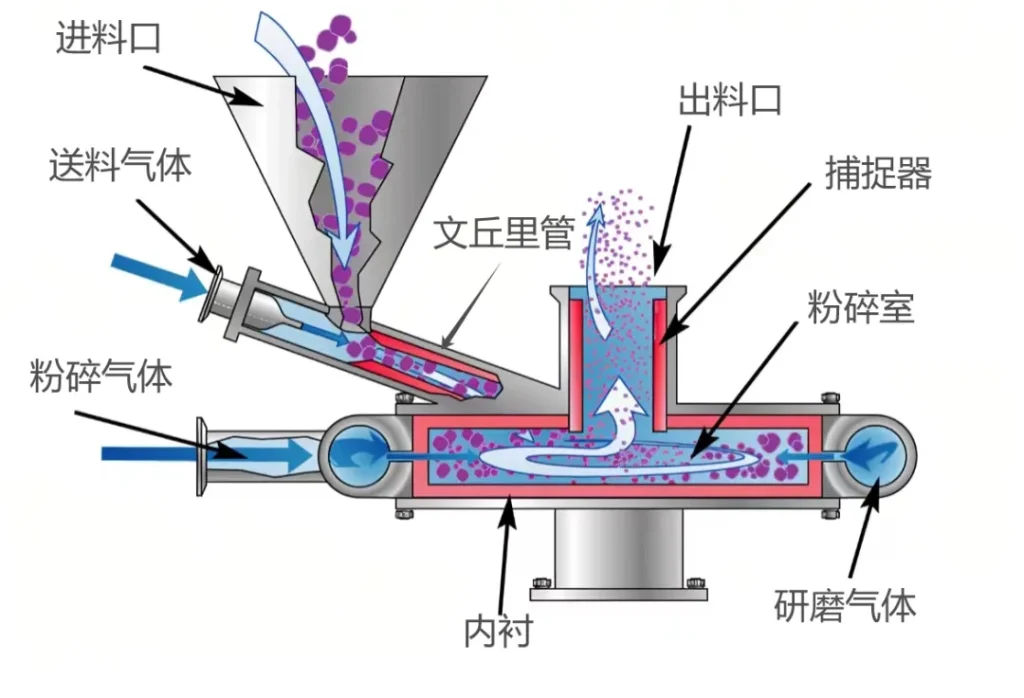

Die Mühle ist flach. Sie wird auch als horizontale Mühle bezeichnet. Scheibenstrahlmühle. Die Fluid Energy Company in den Vereinigten Staaten entwickelte es erstmals 1934. Es ist das erste und am weitesten verbreitete Strahlmühle in der Industrie. Der Hauptteil einer Flachluftstrommühle ist eine Scheibenbrechkammer. Darum herum sind 6 bis 24 Hochdruckdüsen für das Arbeitsfluid. Es gibt auch Venturirohrzuführungen und Produktsammler. Sie stehen in einem bestimmten Winkel. Das zu brechende Material gelangt in das vom Gas angetriebene Venturirohr. Das Venturirohr hat eine spezielle Struktur. Es beschleunigt das Material auf Überschallgeschwindigkeit. Dann gelangt das Material in die Brechkammer. Die Materialien bewegen sich in der Brechkammer kreisförmig. Sie werden von einer wirbelnden Strömung mit hoher Geschwindigkeit angetrieben. Die Partikel und die Innenwand der Maschine stoßen zusammen und reiben aneinander. Dies tun sie, um gebrochen zu werden. Die Zentrifugalkraft wirft grobe Partikel an die Kammerwand. Sie zirkulieren und brechen dort. Feine Partikel gelangen in den Zyklonabscheider. Der Zentrifugalluftstrom sammelt sie auf.

Dieses Gerät hat die Vorteile einer einfachen Struktur und einer bequemen Bedienung. Es lässt sich leicht zerlegen, reinigen und reparieren. Es kann sich auch selbst klassifizieren und eignet sich zum Zerkleinern spröder und weicher Materialien. Wenn die Innenwand jedoch härtere Materialien zerkleinert, wird sie durch heftige Kollisionen und Reibung beschädigt. Dies verunreinigt auch das Produkt. Es ist also nicht gut zum Zerkleinern harter Partikel geeignet. Darüber hinaus ist die meiste Energie der Flachstrahlmühle verschwendete Arbeit. Der Energieverbrauch beim Zerkleinern verdoppelt sich. Dies geschieht, wenn die Produktpartikel schrumpfen. Die Materialien werden im Allgemeinen nur bis etwa D50 = 1 μm verarbeitet.

Wirbelschicht-Strahlmühle

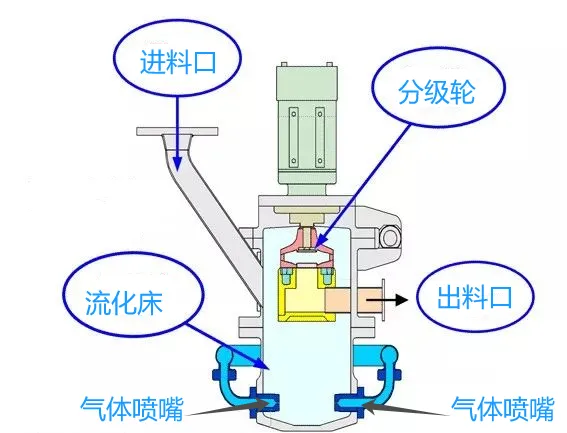

Wirbelschicht-Luftstrommühle ist derzeit das führende Modell der Luftstrompulverisierer. Es kombiniert hauptsächlich das Prinzip des Gegenstrahls. Dies geschieht mit dem sich ausdehnenden Gasstrahlstrom im Fließbett. Es wird häufig bei der Herstellung von Chemikalien, Medikamenten, Kosmetika und Hochleistungskeramik verwendet. Es wird auch für Magnetpulver und andere Materialien verwendet. Das Gerät sprüht Luft in den Zerkleinerungsbereich. Dies geschieht während des Betriebs durch mehrere Rückwärtsdüsen. Der Hochdruckluftstrom befindet sich in der Zerkleinerungskammer. Er beschleunigt die zu zerkleinernden Materialien. Dadurch verflüssigen sie sich. Dann kollidieren und reiben die schnellen Materialien an der Düsenkreuzung. Sie werden zerkleinert. Der Luftstrom trägt die zerkleinerten feinen Materialien nach oben. Er bringt sie zur Klassifizierung zum Feinklassierer. Der Zyklonabscheider sammelt die feinen Materialien, die den Anforderungen entsprechen. Die groben Materialien setzen sich durch die Schwerkraft wieder im Zerkleinerungsbereich ab. Dann wird das Zerkleinern fortgesetzt.

Dieser Pulverisierer ist etwas Besonderes. Anders als andere pulverisiert er Materialien, während sie sich in Gasen ausdehnen. Die Temperatur des Hohlraums wird im Normalbereich gehalten. Sie steigt nicht an. Er ist gut an wärmeempfindliche Materialien anpassbar. Er kombiniert außerdem die Vorteile von Kollisions-Luftstrombrechern. Er nutzt den Luftstrom, um sich selbst anzutreiben, um mit hoher Geschwindigkeit zu kollidieren und zu zerkleinern. Er kollidiert kaum mit der Wand. Er hat viele Vorteile. Dazu gehört eine enge Partikelgröße. Er hat außerdem eine hohe Zerkleinerungseffizienz und einen niedrigen Energieverbrauch. Außerdem verursacht er wenig Produktverschmutzung und geringen Zubehörverschleiß. Er ist zum Zerkleinern von Materialien mit einer Mohshärte von neun oder höher geeignet. Es handelt sich jedoch um eine neue Art von Zerkleinerungsgerät. Aber die Kosten sind immer noch hoch. Außerdem muss das Material verflüssigt werden, bevor der Luftstrahl es zerkleinern kann. Daher erfordert die Mühle normalerweise, dass das zu zerkleinernde Material sehr fein ist. Die Anforderungen für Materialien mit hoher Dichte sind offensichtlicher.

Wie wählt man Brechmittel aus?

Schutz vor Inertgasen

Viele Pulver in der modernen Industrie sind entflammbar, explosiv und leicht oxidierbar. Sie müssen ultrafein sein. Um den Zerkleinerungsprozess sicher zu halten, müssen Sie Inertgas verwenden. Es ist das Luftstrom-Mahlmedium, um ultrafeine trockene Materialien herzustellen. Zerkleinern. Wenn das System zu arbeiten beginnt, wird Gas eingefüllt, um die Luft zu vertreiben. Dies geschieht, bis das gesamte System die Grenze des Sauerstoffdetektors erreicht. Dann beginnt die Zuführvorrichtung, das Material zu zerkleinern.

Zerkleinerungsprozess mit kryogenem Luftstrom bei niedrigen Temperaturen

Luftstromzerkleinern ist üblich. Dabei wird ein Hochgeschwindigkeitsluftstrom (300–500 m/s) oder überhitzter Dampf (300–400 °C) als Zerkleinerungsmedium verwendet. Für einige Materialien mit niedrigem Schmelzpunkt oder hitzeempfindliche Materialien ist es jedoch nicht geeignet. Beim Zerkleinern wird Kühlmittel verwendet, um das Material abzukühlen. Dadurch wird das Material bis zu einem spröden Zustand abgekühlt. Das spröde Material wird durch den Zerkleinerungsmechanismus vielen Stößen ausgesetzt. Es befindet sich in der Zerkleinerungskammer und wird schließlich zu feinen Partikeln. Das zerkleinerte Material ist fein. Die Dichte kann den Mikronbereich (600–2000 Maschen) erreichen.

Das Kühlmittel muss normalerweise basierend auf den Eigenschaften des Materials ausgewählt werden. Flüssiger Stickstoff ist das am häufigsten verwendete Kühlmittel. Seine niedrigste Kühltemperatur kann minus 196 Grad erreichen. Es ist das bevorzugte Kühlmittel für einige Materialien, die eine schnelle Abkühlung erfordern und eine niedrige Versprödungstemperatur aufweisen. Verwenden Sie für Materialien, die keine hohen Kühl- und Versprödungstemperaturen benötigen, Druckluft. Oder verwenden Sie vorgekühlte Luft aus einer Klimaanlage. Verwenden Sie sie, um Wärme mit den Materialien auszutauschen.

Heute wird das Kaltluftzerkleinerungsverfahren häufig eingesetzt. Es zerkleinert hitzeempfindliche Materialien mit niedrigem Schmelzpunkt. Es wird verwendet, um Materialien zu einem ultrafeinen Pulver zu zerkleinern. Es wird in Branchen wie Polymeren, Chemikalien, Seltenen Erden, Biologie, Lebensmitteln, Medizin und Gesundheitsprodukten verwendet. Es kann auch für brennbare, explosive und leicht oxidierende Materialien verwendet werden. Ultrafeines Mahlen von Materialien, aber im Vergleich zu Inertgas sind die Kosten höher.