In den letzten Jahren, mit der Entwicklung der modernen Industrie, gewinnt die Technologie des ultrafeinen, ultrafeinen Mahlens immer mehr an Bedeutung, insbesondere in der pharmazeutischen und chemischen Industrie, und der Effekt der Rohstoffzerkleinerung wirkt sich direkt auf den nachfolgenden Prozess aus. Die Luftstrommühle ist derzeit eine ultrafeine, ultrafeine Mahlanlage, insbesondere die Scheiben-(Spiral-)Luftstrommühle aufgrund ihres einfachen Aufbaus, der einfachen Demontage und der guten Mahlwirkung. Es hat die Gunst vieler Pharma- und Chemieunternehmen gewonnen. Beliebt ist es zu einer typischen Ausrüstung zum Mahlen von Produkten mit hoher Reinheit und geringer Feinheit geworden.

Ein Luftstrom-Pulverisierer erfordert einen kompletten Satz Prozesssysteme. Eine entscheidende Frage ist auch, wie man seine Rolle maximieren und Verluste reduzieren kann.

Die gefilterte und getrocknete Druckluft des Luftstrom-Pulverisierers sorgt dafür, dass die tierischen Materialien aneinander reiben, um den Pulverisierungseffekt zu erzielen. 80% der vom Scheiben-Luftstrom-Pulverisierer verbrauchten elektrischen Energie werden im Luftteil der Druckluft im Arbeitsprozess verbraucht. Durch die vollständige Nutzung der Druckluft lässt sich die Energieeinsparung maximieren. Wie man den Luftschleifer wissenschaftlich so einstellen kann, dass er unter idealen Arbeitsbedingungen läuft und die Effizienz des Luftschleifers verbessert, ist für viele Benutzer und Hersteller ein Problem.

Anpassung der Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeit bestimmt die Materialkollision und Mahldauer im Mahlraum. Bei langsamer Vorschubgeschwindigkeit verbleibt das Material länger im Mahlraum, die Partikel zirkulieren häufiger und der Mahlgrad ist ausreichender, die Mahlfeinheit also geringer. Wenn es jedoch zu langsam ist, ist die Anzahl der Partikel in der Mahlkammer zu gering, was zu weniger Kollisionen führt, die nicht den gewünschten Effekt erzielen können. Bei zu schnellem Vorschub befindet sich zu viel Material im Mahlraum und die Mahlfeinheit ist effektiver.

Experimente haben gezeigt, dass eine gleichmäßige und stabile Zuführung die Stabilität des Zyklonströmungsfeldes in der Mahlkammer gewährleisten kann. Passen Sie die Zufuhrgeschwindigkeit so an, dass das Gas-Feststoff-Verhältnis in der Mahlkammer den idealen Zustand erreicht, sodass die Materialpartikel die maximale Anzahl effektiver Kollisionen erhalten und so die Effizienz der Mühle verbessert wird.

Ändern der Geschwindigkeit des Planierrings oder Planierrads

Der Sortierring der Scheibenluftmühle ist mit einer Sortiervorrichtung ausgestattet. Die Einstellung ist weniger bequem und einfacher als bei einer Wirbelschicht-Luftmühle (abgestuft). Unterschiedliche Materialien haben unterschiedliche Eigenschaften und die Arbeitsbedingungen ihrer Zerkleinerungswirkung sind unterschiedlich. Es muss noch eine Einigung erzielt werden und es bedarf einer Menge experimenteller Erfahrung, um zu einer Einigung zu gelangen.

Durch die Drehung des Sortierrads wird das Zyklonströmungsfeld in der Brechkammer stabilisiert, so dass das Material vollständig zerkleinert wird und das gröbere Material niemals das Sortierrad passieren kann, sondern nur in die Brechkammer zurückkehren kann, um mit der Zerkleinerung fortzufahren. Zerquetschen. Unter der Wirkung eines Hochgeschwindigkeitsluftstroms zur Erzielung einer hohen Zerkleinerungseffizienz bietet ein Wirbelschicht-Luftstrombrecher auch bestimmte Vorteile.

Richtiges Düsendesign

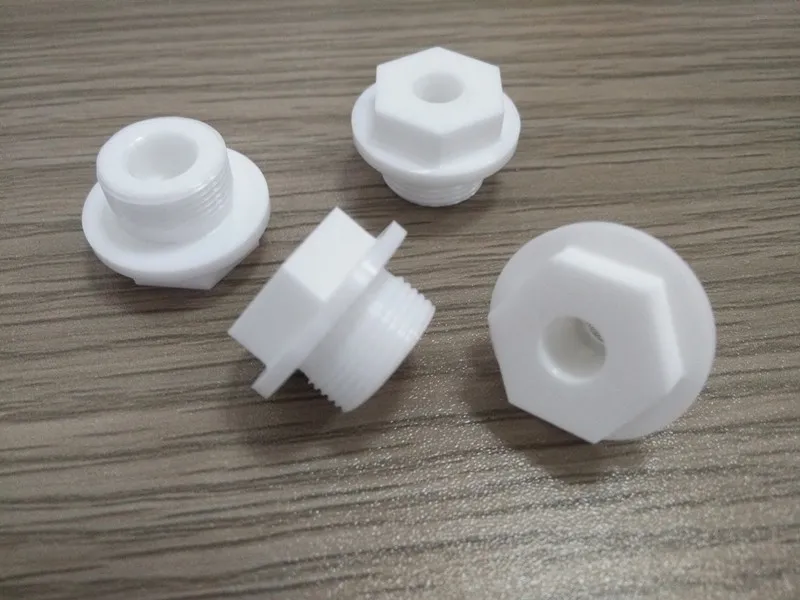

Die Form der Düse ist der Schlüssel zur Reduzierung des Energieverlusts an der Düse. Durch unterschiedlich geformte Düsen strömende Druckluft erzeugt einen Luftstrom mit unterschiedlichen Geschwindigkeiten. Eine unsachgemäße Düsenkonstruktion und -bearbeitung kann zu Geschwindigkeitsstörungen im pulverisierten Luftstrom oder zu stärkerem Düsenverschleiß führen. Abgenutzte Düsen können den Luftstrom ablenken, was dazu führt, dass ein Teil des Luftstroms nicht mehr effektiv arbeiten kann, was die Zerkleinerungseffizienz beeinträchtigt.

Andere Faktoren

Andere Faktoren sollten berücksichtigt werden. Beispielsweise ist die Härte des Mahlgutes zu hoch und der Mahlraum der Mühle verschleißt stärker. In diesem Fall müssen wir die superharte Auskleidung, beispielsweise aus keramischem Korund, austauschen, was den Verschleiß des Feinmaterials in der Mahlkammer erheblich reduziert und die Reinheit des gesammelten Materials verbessert.

Darüber hinaus sind in der pharmazeutischen und chemischen Industrie häufig Materialien exponiert, die dazu neigen, an den Wänden zu haften, beispielsweise aufgrund von Feuchtigkeitsaufnahme und statischer Elektrizität. Das Material haftet an der Mahlkammer, der Auslassöffnung und dem Auffangbehälter und beeinträchtigt den Fortschritt des gesamten Prozesses. Anschließend ist es notwendig, die spezielle Antihaftbeschichtung in der Brechkammer auszutauschen und den Behälter mit einer Antihaftbeschichtung und -auskleidung zu besprühen oder auszukleiden; Minimieren Sie die Länge der Rohrleitungen und die Materialkontaktfläche, um die Materialsammelrate zu verbessern. Auch für den Umgang mit Materialien, die statische Elektrizität enthalten, ist eine wirksame antistatische Ausrüstung erforderlich.

Nach sorgfältiger Einstellung und Wartung ist es zur Energieeinsparung und Verbrauchsreduzierung wichtig, das Potenzial des Luftstrombrechers auszuschöpfen und die Maschine effizienter zu nutzen, um den Partikelgrößenindex sicherzustellen.