Bariumsulfat hat eine ausgezeichnete chemische Inertheit, ein hohes spezifisches Gewicht und eine geringe Ölabsorption, wodurch es weit verbreitet ist in Korrosionsschutz Beschichtungen. Der Lackfilm weist eine gute Säure- und Laugenbeständigkeit, eine niedrige Viskosität und einen glatten Verlauf auf.

Anorganische Füllstoffe können jedoch Probleme mit der Grenzflächenkompatibilität mit organischen Harzen aufweisen, was sich auf die endgültigen physikalischen und chemischen Eigenschaften des Lackfilms auswirken kann. Um die Kompatibilität zu verbessern, werden anorganische Füllstoffe normalerweise oberflächenmodifiziert.

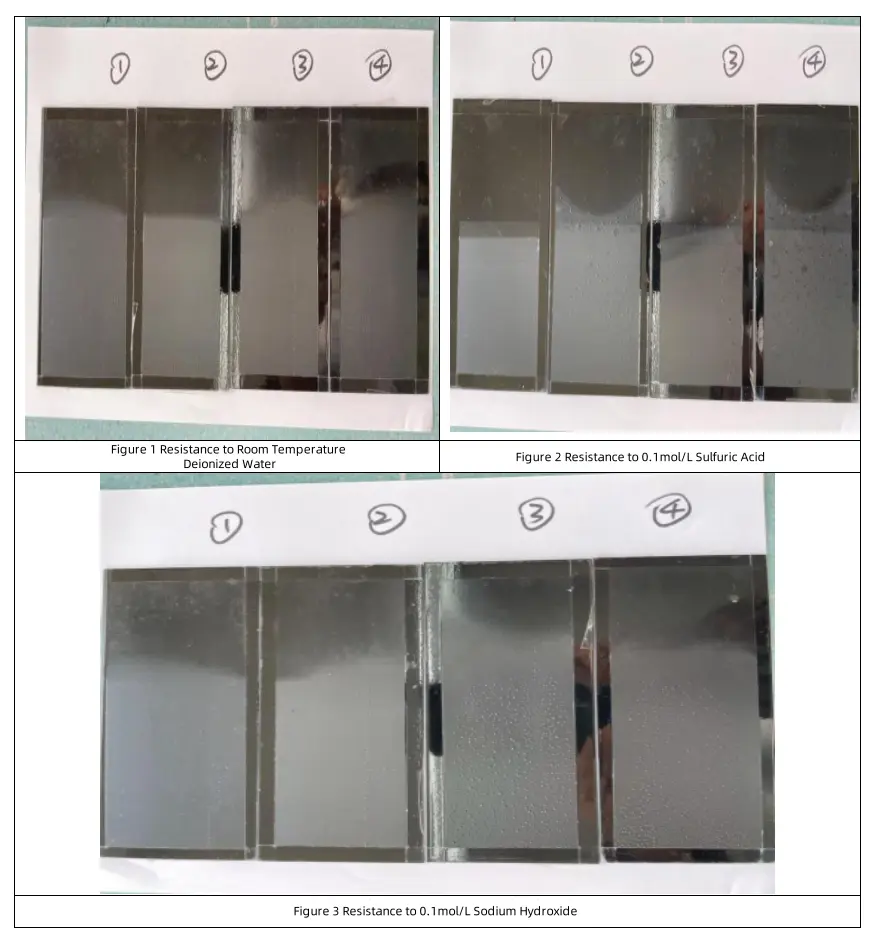

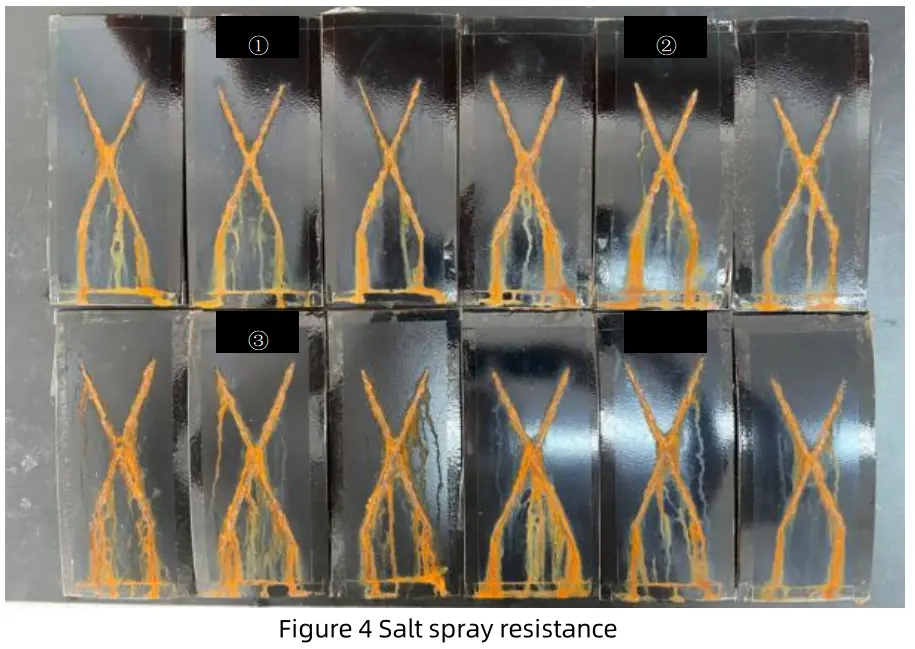

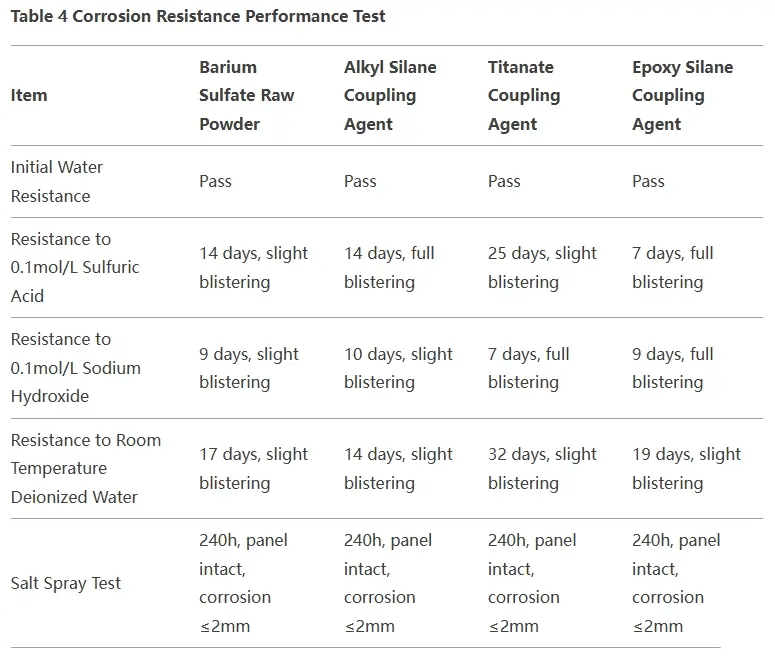

Da verschiedene Oberflächenmodifikatoren unterschiedliche Funktionen haben, ist die Auswahl des geeigneten Modifikators für verschiedene Systeme von entscheidender Bedeutung. Es wurde eine Vergleichsstudie durchgeführt, bei der die herkömmlichen mechanischen Eigenschaften, die anfängliche Wasserbeständigkeit, die Salzsprühbeständigkeit, die Beständigkeit gegen deionisiertes Wasser bei Raumtemperatur, die Beständigkeit gegen 0,1 mol/l Schwefelsäure und die Beständigkeit gegen 0,1 mol/l Natriumhydroxid des Lackfilms getestet wurden.

1. Experimenteller Prozess

Vorbereitungsprozess:

(1) Epoxidharz und wasserbasiertes Trockenmittel nacheinander zugeben und bei niedriger Geschwindigkeit mit 400-600 U/min rühren. Anschließend den Neutralisator DMEA zugeben und bei niedriger Geschwindigkeit weiterrühren.

(2) Zum Emulgieren allmählich kleine Mengen Wasser hinzufügen und dabei die Geschwindigkeit je nach Emulgierungsprozess auf etwa 1.000 U/min einstellen.

(3) Nach der Emulgierung werden nacheinander das Dispergiermittel und das Entschäumungsmittel zugegeben, um eine gleichmäßige Dispersion sicherzustellen.

(4) Ruß zugeben, bei niedriger Geschwindigkeit rühren und den Deckel aufsetzen, nachdem alle Materialien zugegeben wurden. Bei etwa 1200 U/min dispergieren, dann Bariumsulfat und Strontiumchromgelb zugeben. Weiter dispergieren, bevor alle restlichen Komponenten zur weiteren Dispersion zugegeben werden.

(5) Zirkoniumperlen zum Mahlen bei 3000 – 3500 U/min für 1 Stunde einführen und die Feinheit des Schabers entsprechend anpassen.

2. Experimentelle Ergebnisse

2.1 Leistungsvergleich verschiedener ultrafeiner Bariumsulfate

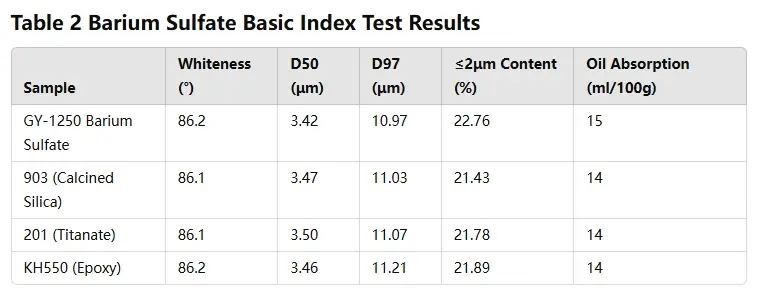

Die grundlegenden physikalischen Eigenschaften von ultrafeinem Bariumsulfat wurden nach dem GB/T

37041-2018 Standard, die Ergebnisse sind in Tabelle 2 dargestellt.

Zur Modifizierung des Bariumsulfatpulvers wurden drei verschiedene Oberflächenmodifikatoren verwendet. Der Weißgrad, die Partikelgröße und andere Indikatoren des modifizierten Produkts blieben denen des Originalpulvers ähnlich. Die Ölabsorption nahm um 1 Punkt ab, die Verringerung war jedoch nicht signifikant. Dies lag daran, dass das als Modifikator verwendete Kopplungsmittel die Ölabsorption des Pulvers nicht stark beeinflusste.

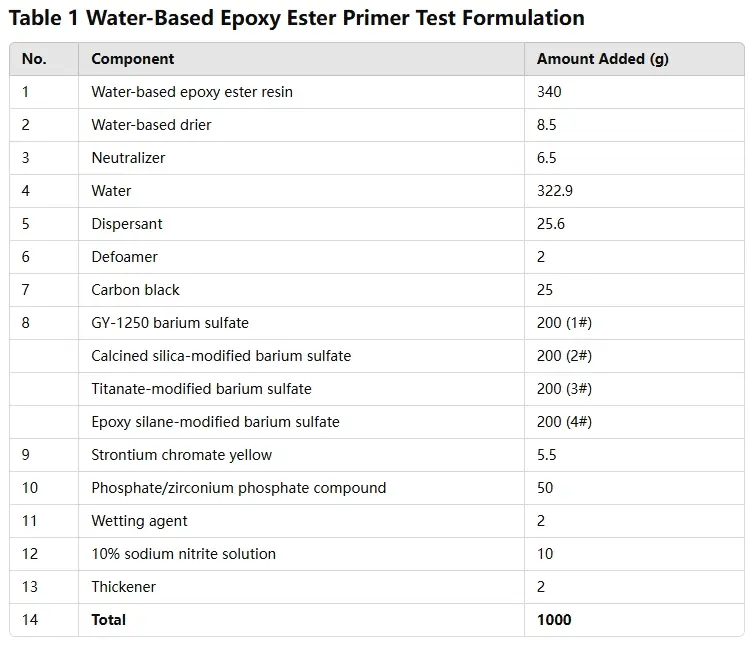

Die vier Arten von Bariumsulfat-Füllstoffen wurden anhand der Formel in Tabelle 1 hergestellt und ihre Anwendungsleistung in wasserbasierten Epoxidester-Grundierungen verglichen.

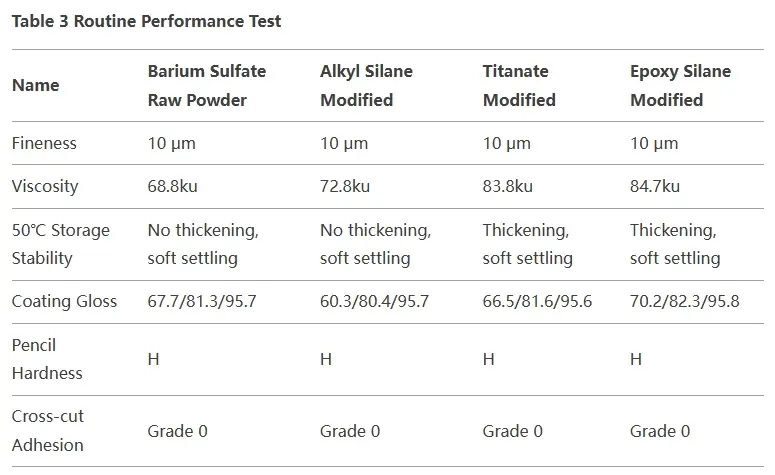

2.2 Konventioneller Leistungstest

Wenn mit verschiedenen Mitteln modifiziertes Bariumsulfat in wasserbasierter Epoxidestergrundierung verwendet wird, bleibt seine Dispergierbarkeit konstant. Es erfüllt die Produktanforderung von 10 µm innerhalb der gleichen Schleifzeit. Dies liegt daran, dass es bereits einer der am besten dispergierbaren nichtmetallischen mineralischen Füllstoffe ist und nur begrenzten Raum für weitere Verbesserungen durch Oberflächenmodifizierung lässt.

In Bezug auf Härte und Haftung zeigt oberflächenmodifiziertes Bariumsulfat keine nennenswerte Verbesserung gegenüber dem Originalpulver. Die Härteunterschiede zwischen verschiedenen Füllstoffen hängen hauptsächlich von ihrer Mohshärte ab, wobei Bariumsulfat mit 3 als mittel gilt. Da es normalerweise nicht zur Verbesserung der Härte von Lackfilmen verwendet wird, hat die Modifizierung in dieser Hinsicht wenig Einfluss.

In Bezug auf den Glanz verhält sich das modifizierte Bariumsulfat ähnlich wie das Originalpulver. Dies liegt hauptsächlich daran, dass seine Ölaufnahme nahezu unverändert bleibt, was zu einer minimalen Glanzverbesserung führt.

Was die Lagerstabilität betrifft, weist mit dem Titanat-Kopplungsmittel und Epoxidsilan modifiziertes Bariumsulfat eine Vergröberung auf, während dieses Problem beim Originalpulver und beim mit Alkylsilan modifizierten Bariumsulfat nicht auftritt.

2.3 Korrosionsschutzleistungstest

Im Vergleich zum Originalpulver weist mit Titanat-Kopplungsmittel modifiziertes Bariumsulfat eine deutliche Verbesserung der Säure- und Wasserbeständigkeit auf.

- Die Säurebeständigkeit erhöht sich von 14 auf 25 Tage.

- Die Beständigkeit gegenüber deionisiertem Wasser bei Raumtemperatur verbessert sich von 17 Tagen auf 32 Tage.

- Die Alkalibeständigkeit nimmt leicht ab.

- Die anfängliche Wasserbeständigkeit und Salzsprühnebelbeständigkeit bleiben unverändert.

Mit Alkylsilan und Epoxysilan modifiziertes Bariumsulfat zeigt jedoch keine nennenswerte Verbesserung, einige Eigenschaften nehmen sogar leicht ab. Dies liegt daran, dass Silan-Kopplungsmittel hauptsächlich auf Hydrolyse angewiesen sind, um Hydroxylgruppen zu bilden, die sich mit Hydroxylgruppen auf der Mineraloberfläche verbinden. Da Bariumsulfat einen geringen Hydroxylgehalt hat, ist der Modifizierungseffekt schwach.

Titanat-Kopplungsmittel hingegen bilden über Alkoxygruppen eine chemische Bindung mit dem anorganischen Füllstoff, wodurch an der anorganisch-organischen Schnittstelle eine organische aktive Monoschicht entsteht. Dies verbessert die Kompatibilität zwischen Bariumsulfat und organischen Harzen und erhöht die Säure- und Wasserbeständigkeit der Beschichtung deutlich.

3. Fazit

Bariumsulfat bietet Vorteile wie ein hohes spezifisches Gewicht, dichte Partikel und geringe Ölabsorption, was zu guter Dispergierbarkeit und Haftung führt. Eine Oberflächenmodifizierung führt jedoch nur zu einer geringen Verbesserung dieser Eigenschaften.

Da Bariumsulfat eine Mohshärte von 3 hat, ist es nicht geeignet, die Härte von Lackfilmen zu erhöhen. Darüber hinaus ist aufgrund seines geringen Hydroxylgehalts eine Modifizierung mit Silankupplungsmitteln unwirksam, was zu einer minimalen Leistungssteigerung führt.

Unter den getesteten Modifikationen erzielen Titanat-Haftvermittler die besten Ergebnisse. Beim Einsatz in Epoxidester-Primern erhöhen sie die Säure- und Wasserbeständigkeit deutlich und sind damit die effektivste Wahl zur Verbesserung der Haltbarkeit der Beschichtung.

Wählen Episches Pulver für effiziente, energiesparende und umweltfreundliche Pulververarbeitungslösungen!

Kontaktieren Sie uns um mehr über unsere Produkte zu erfahren!