In der Gummiindustrie ist die Vulkanisation Der Prozess ist der Schlüssel zur Umwandlung von Gummi von einem Kunststoff in einen Feststoff mit spezifischer Elastizität und Festigkeit. Um die Verarbeitungsleistung und Vulkanisationseffizienz von Gummi zu verbessern, ist die Auswahl des geeigneten Vulkanisationsbeschleunigers entscheidend. Die Wahl des Vulkanisationsbeschleunigers beeinflusst nicht nur die Geschwindigkeit der Gummivulkanisation, sondern steht auch in direktem Zusammenhang mit der „Scorch-Sicherheit“ des Gummis während der Verarbeitung (d. h. vorzeitige Vernetzung durch Ozonalterung, Wärmealterung usw.) und den endgültigen mechanischen Eigenschaften. Dieser Artikel untersucht die Auswirkungen verschiedener Arten von Vulkanisationsbeschleunigern auf den Gummivulkanisationsprozess, insbesondere ihre Auswirkungen auf die „Verarbeitungssicherheit“ (auch als „Scorch-Sicherheit“ bezeichnet) und die Vulkanisationsrate.

1. Grundlegende Rolle von Vulkanisationsbeschleunigern für Gummi

Vulkanisationsbeschleuniger sind wesentliche Bestandteile des Kautschukvulkanisationssystems. Sie verbessern die physikalischen Eigenschaften des Kautschuks, indem sie die Vernetzungsreaktion zwischen Schwefel und den Molekülketten des Kautschuks katalysieren. Die Hauptfunktion von Vulkanisationsbeschleunigern besteht darin, den Vulkanisationsprozess zu beschleunigen, indem sie die Schwefelvernetzungsreaktion erleichtern und so den gewünschten Vulkanisationseffekt bei niedrigeren Temperaturen erzielen.

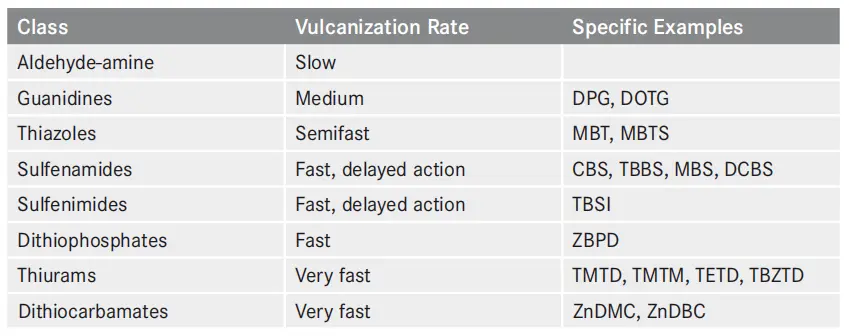

Die Wahl der Vulkanisationsbeschleuniger hängt von der Art des verwendeten Vulkanisationssystems ab, da unterschiedliche Beschleuniger unterschiedliche Auswirkungen auf den Vulkanisationsprozess haben können. Basierend auf ihrer chemischen Struktur und ihren Reaktionsmechanismen können Vulkanisationsbeschleuniger in mehrere Gruppen eingeteilt werden, wie z. B.: Mercaptan-Vulkanisationsbeschleuniger (z. B. TMTD), Disulfid-Vulkanisationsbeschleuniger (z. B. TBBS, MBS, CBS), Amin-Vulkanisationsbeschleuniger, Thiazol-Vulkanisationsbeschleuniger (z. B. MBT, MBTS) und andere spezielle Arten von Vulkanisationsbeschleunigern.

2. Klassifizierung von Vulkanisationsbeschleunigern und ihr Einfluss auf die Scorch-Sicherheit

2.1 Sulfenamid-Beschleuniger

Sulfenamid-Vulkanisationsbeschleuniger sind in der Gummiindustrie am beliebtesten. Sie bieten eine gute Verarbeitungssicherheit und moderate Vulkanisationsraten, was sie ideal für Gummiprodukte mit verschiedenen Anwendungen macht. Ein wichtiges Merkmal von Sulfenamid-Beschleunigern ist ihre Fähigkeit, das „Scorch“-Phänomen (d. h. vorzeitige Vernetzung) während des Vulkanisationsprozesses wirksam zu verhindern. Diese Art von Beschleuniger verzögert den Beginn der Vulkanisationsreaktion und erhöht die Verarbeitungssicherheit durch die Bildung eines einstellbaren Reaktionszwischenprodukts.

Sulfenamid-Vulkanisationsbeschleuniger können anhand ihrer Struktur in verschiedene Typen eingeteilt werden, darunter:

CBS (N-Cyclohexyl-2-benzothiazolsulfenamid): Dieser Beschleuniger sorgt für eine kürzere Anvulkanisationssicherheit während des Vulkanisationsprozesses, führt jedoch zu einer schnelleren Vulkanisationsrate.

TBBS (N-tert-Butyl-2-benzothiazolsulfenamid): TBBS hat eine etwas langsamere Vulkanisationsrate als CBS und bietet einen relativ längeren Schutz vor Anvulkanisation.

MBS (N-Morpholinyl-2-benzothiazolsulfenamid): MBS hat eine längere Anvulkanisationssicherheit und eine langsamere Vulkanisationsrate und eignet sich daher für Gummiprodukte, die eine längere Verarbeitungszeit erfordern.

DCBS (N,N-Dicyclohexyl-2-benzothiazolsulfenamid): DCBS bietet die längste Anvulkanisationssicherheit und die langsamste Vulkanisationsrate und ist daher ideal für Hochleistungsgummiprodukte, die eine langsamere Vulkanisation erfordern.

2.2 Thiazol-Beschleuniger

Thiazolbeschleuniger wie MBT (2-Mercaptobenzothiazol) und MBTS (Dibenzothiazyldisulfid) sind ebenfalls häufig verwendete Vulkanisationsbeschleuniger. Diese Beschleuniger bieten in der Regel schnellere Vulkanisationsraten, weisen jedoch eine relativ geringe Scorch-Sicherheit auf. Obwohl MBT und MBTS höhere Vulkanisationsraten bieten, verursachen sie bei hohen Temperaturen oder während der Verarbeitung eher eine vorzeitige Vernetzung des Gummis, was die Verarbeitbarkeit des Gummis beeinträchtigen kann.

MBT: Bietet eine höhere Vulkanisationsrate, aber eine schlechte Anvulkanisationssicherheit und ist daher für Anwendungen mit schneller Vulkanisation geeignet.

MBTS: Im Vergleich zu MBT bietet MBTS eine leicht verbesserte Scorch-Sicherheit, gilt aber immer noch als relativ „ungeduldiger“ Vulkanisationsbeschleuniger.

2.3 Thiuram- und Dithiocarbamatbeschleuniger

Thiuram- und Dithiocarbamatbeschleuniger wie TMTD (Tetramethylthiuramdisulfid) und andere Disulfid-Vulkanisationsbeschleuniger weisen bei der Gummivulkanisation eine geringere Anvulkanisationssicherheit auf. Während dieser Beschleunigertyp eine schnellere Vulkanisationsrate bietet, kann seine schlechte Anvulkanisationssicherheit leicht zu einer vorzeitigen Vernetzung des Gummis während der Verarbeitung führen, was sich negativ auf die Formgebung und die nachfolgende Verarbeitung auswirken kann.

3. Zusammenhang zwischen Scorchsicherheit und Vulkanisationsrate

3.1 Scorch-Sicherheit

Unter Scorch-Sicherheit versteht man die Fähigkeit von Gummi, für einen bestimmten Zeitraum in einem stabilen Verarbeitungszustand zu bleiben, ohne vorzeitig zu vulkanisieren. Die Wahl des Vulkanisationsbeschleunigers spielt eine entscheidende Rolle bei der Scorch-Sicherheit. In der tatsächlichen Produktion stellt die Wahl eines Beschleunigers mit längerer Scorch-Sicherheit sicher, dass der Gummi während der Verarbeitung nicht vorzeitig vernetzt wird, wodurch Probleme vermieden werden, die nachfolgende Formgebungs- und Vulkanisationsprozesse beeinträchtigen könnten. Im Allgemeinen bieten Sulfenamid-Vulkanisationsbeschleuniger eine längere Scorch-Sicherheit, wobei DCBS die längste Sicherheit bietet. Er eignet sich besonders für Gummiprodukte mit höheren Anforderungen an die Verarbeitungsstabilität.

3.2 Vulkanisationsgeschwindigkeit

Die Vulkanisationsrate bezeichnet die Geschwindigkeit, mit der Gummi beim Erhitzen die Vernetzungsreaktion durchläuft. Eine schnellere Vulkanisationsrate führt im Allgemeinen zu besseren physikalischen Eigenschaften des Gummis (wie Elastizität, Alterungsbeständigkeit usw.). Wenn die Vulkanisationsrate jedoch zu schnell ist, kann dies bei der Herstellung von Gummiprodukten zu Schwierigkeiten beim Formen führen. Daher ist das Erreichen einer geeigneten Vulkanisationsrate sowohl für den Produktionsprozess als auch für die Leistung des Endprodukts von entscheidender Bedeutung. Art und Menge des Vulkanisationsbeschleunigers können die Vulkanisationsrate erheblich beeinflussen.

CBS- und TBBS-Vulkanisationsbeschleuniger eignen sich für Situationen, in denen schnellere Vulkanisierungsraten erforderlich sind, da sie die Vulkanisierungsreaktion schnell abschließen können.

DCBS eignet sich besser für Anwendungen, die langsamere Vulkanisationsraten erfordern. Dieser Beschleunigertyp wird typischerweise in Gummiprodukten verwendet, die eine längere Verarbeitungszeit oder niedrigere Verarbeitungstemperaturen erfordern.

Der Einfluss der Auswahl des Vulkanisationsbeschleunigers auf die Gummieigenschaften

Verschiedene Arten von Vulkanisationsbeschleunigern beeinflussen nicht nur die Vulkanisationsrate und die Scorchsicherheit, sondern können auch die endgültigen mechanischen Eigenschaften (wie Zugfestigkeit, Reißfestigkeit, Härte usw.) und Leistungsmerkmale (wie Verschleißfestigkeit, Hochtemperaturbeständigkeit und Alterungsbeständigkeit) des Gummis beeinflussen. Daher ist es bei der Auswahl eines Vulkanisationsbeschleunigers wichtig, nicht nur die Vulkanisationsrate und die Scorchsicherheit, sondern auch die endgültigen Anwendungsanforderungen des Gummiprodukts zu berücksichtigen.

Vulkanisationsbeschleuniger mit hohen Vulkanisationsraten (wie TBBS) eignen sich für Produktionsumgebungen, die schnelles Prototyping und hohe Produktionsmengen erfordern. Sie können jedoch zu etwas schlechteren mechanischen Eigenschaften des Gummis führen.

Vulkanisationsbeschleuniger mit langsameren Vulkanisationsraten (wie DCBS) eignen sich besser für Gummiprodukte, die höhere Alterungsbeständigkeit und bessere mechanische Leistung erfordern, insbesondere bei der Herstellung von Hochleistungsgummiprodukten.

Die Auswahl der Vulkanisationsbeschleuniger spielt eine entscheidende Rolle bei der Bestimmung der Verarbeitungsleistung, der Vulkanisationsrate, der Scorch-Sicherheit und der endgültigen physikalischen Eigenschaften von Gummi. Verschiedene Arten von Beschleunigern weisen unter unterschiedlichen Produktionsbedingungen unterschiedliche Eigenschaften auf. Die richtige Auswahl eines Vulkanisationsbeschleunigers kann die Produktionseffizienz steigern und die Leistung von Gummiprodukten optimieren.

In praktischen Anwendungen ist die Auswahl eines geeigneten Beschleunigers, der ein Gleichgewicht zwischen Vulkanisationsrate und Anvulkanisationssicherheit herstellt, der Schlüssel zur Gewährleistung sowohl der Qualität als auch der Produktionseffizienz von Gummiprodukten.

Für Gummiprodukte allgemeiner Art sind Sulfenamid-Vulkanisationsbeschleuniger aufgrund ihrer ausgezeichneten Verarbeitungssicherheit und moderaten Vulkanisationsgeschwindigkeit beliebt. Für spezielle Gummiprodukte, wie Hochleistungsgummi oder solche, die langsamere Vulkanisationsgeschwindigkeiten erfordern, sind langsam vulkanisierende Beschleuniger wie DCBS eine gute Wahl. Letztendlich sollten bei der Wahl des Vulkanisationsbeschleunigers sowohl die Produktionsanforderungen als auch die umfassenden Leistungsanforderungen der Gummiprodukte berücksichtigt werden.

In Fall, brauchen Sie weitere Information um Luftstrahlmühlen, zögern Sie bitte nicht, kontaktiere uns.