A Strahlmühle ist eine Mahlmaschine, die mit Hochgeschwindigkeits-Druckluft- oder Gasstrahlen Partikel zerkleinert. Sie wird häufig in der Pharma-, Chemie- und Lebensmittelindustrie zur Partikelgrößenreduzierung eingesetzt.

Der Zweck eines Strahlmühle Bei der Partikelgrößenreduzierung geht es darum, Feststoffe fein zu mahlen und in kleinere Partikel zu dispergieren. Durch die Verwendung von Hochgeschwindigkeits-Luft- oder Gasstrahlen erzeugt die Strahlmühle eine Hochgeschwindigkeitskollision zwischen den Partikeln und den Mahlkörpern, was zur Fragmentierung und Reduzierung der Partikelgröße führt. Dieser Prozess ist für verschiedene Anwendungen von entscheidender Bedeutung, beispielsweise zur Verbesserung der Löslichkeit und Bioverfügbarkeit von Arzneimitteln, zur Verbesserung der Fließeigenschaften von Pulvern oder zur Erzielung der gewünschten Partikelgrößenverteilung für ein bestimmtes Produkt.

Erläuterung des Prinzips des Fluid-Energy-Fräsens

Das Prinzip des Fluidenergiemahlens, auch Strahlmahlen genannt, beinhaltet die Verwendung von Hochgeschwindigkeitsstrahlen aus komprimiertem Gas (normalerweise Luft oder Stickstoff), um Partikel zu feinen Pulvern zu mahlen und zu dispergieren.

Beim Mahlen mit Fluidenergie werden die zu mahlenden Partikel in eine Mahlkammer eingeführt, bei der es sich typischerweise um einen zylindrischen oder konischen Behälter handelt. Anschließend wird komprimiertes Gas mit hoher Geschwindigkeit, typischerweise 100–1000 m/s, durch eine Reihe von Düsen oder Strahlen in die Kammer geleitet. Die Hochgeschwindigkeitsgasstrahlen erzeugen einen Wirbel- oder Wirbelwindeffekt in der Kammer, wodurch die Partikel miteinander und mit den Wänden der Kammer kollidieren.

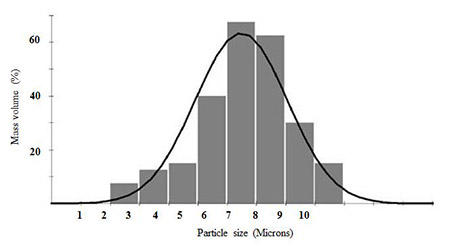

Wenn die Partikel kollidieren, erfahren sie hohe Scher- und Aufprallkräfte, was zu ihrer Fragmentierung und Verkleinerung führt. Die Gasstrahlen tragen auch dazu bei, die Partikel zu verflüssigen, sie in der Luft zu suspendieren und zu verhindern, dass sie sich absetzen oder agglomerieren. Dies erhöht die Effizienz des Mahlprozesses und sorgt für eine gleichmäßige Verteilung der Partikelgrößen im Endprodukt.

Die gemahlenen Partikel werden dann durch den Gasstrom aus der Mahlkammer befördert und in einem separaten Zyklon- oder Filtersystem gesammelt. Der Gasstrom kann recycelt und wiederverwendet werden, während das gesammelte Pulver weiterverarbeitet oder als Endprodukt verwendet werden kann.

Das Mahlen mit Fluidenergie eignet sich besonders zum Feinmahlen und Mikronisieren von bröckeligen oder spröden Materialien wie Pharmazeutika, Chemikalien, Pigmenten und Mineralien. Es bietet mehrere Vorteile gegenüber anderen Mahltechniken, darunter hohe Effizienz, geringe Wärmeentwicklung, minimale Kontamination und die Möglichkeit, die Partikelgrößenverteilung zu kontrollieren.

Detaillierte Beschreibung der Funktionsweise einer Strahlmühle

Der Betrieb einer Strahlmühle umfasst mehrere wichtige Schritte:

- Materialzuführung: Das Aufgabematerial wird der Mühle über einen Einfülltrichter oder eine Förderschnecke zugeführt. Es kann in Form eines trockenen Pulvers oder einer feuchten Aufschlämmung vorliegen.

- Mahlkammer: Das Material gelangt in die Mahlkammer, bei der es sich um einen zylindrischen oder konischen Raum handelt, der von Düsen umgeben ist. Die Düsen sind an eine Hochdruck-Luftquelle angeschlossen, die einen Hochgeschwindigkeits-Luftstrahl erzeugt.

- Partikelaufprall: Der Hochgeschwindigkeitsluftstrahl beschleunigt die Partikel in der Mahlkammer und lässt sie miteinander und mit den Wänden der Kammer kollidieren. Durch diese Kollision wird den Teilchen Energie verliehen und sie in kleinere Fragmente zerlegt.

- Partikelklassifizierung: Beim Aufprall der Partikel auf den Luftstrahl werden diese beschleunigt und vom Luftstrom mitgerissen. Der Luftstrom befördert die feinen Partikel aus der Mahlkammer, während die gröberen Partikel im Inneren zurückgehalten werden.

- Partikelabscheidung: Der Luftstrom der feinen Partikel verlässt die Mahlkammer und gelangt in einen Zyklonabscheider oder einen Beutelfilter. Diese Geräte trennen die feinen Partikel aus dem Luftstrom und sammeln sie in einem separaten Behälter.

- Luftrecycling: Die abgetrennte Luft wird in die Mahlkammer zurückgeführt, um einen kontinuierlichen Strom von Hochgeschwindigkeits-Luftstrahlen aufrechtzuerhalten. Dies trägt dazu bei, die Partikelgröße weiter zu reduzieren und die Effizienz des Mahlprozesses zu verbessern.

- Austrag: Die im Mahlraum zurückgehaltenen gröberen Partikel werden über einen separaten Auslass ausgetragen. Dies ermöglicht den kontinuierlichen Betrieb der Strahlmühle ohne Unterbrechung.

Diskussion über die Rolle von Druckluft und Partikelkollisionen im Mahlprozess

Druckluft- und Partikelkollisionen spielen im Mahlprozess eine entscheidende Rolle, da sie die Größenreduzierung von Materialien erleichtern. Mahlen ist ein mechanischer Prozess zum Mahlen, Zerkleinern oder Pulverisieren fester Materialien in kleinere Partikel.

In Fräsmaschinen wird häufig Druckluft zum Transport und zur Trennung von Partikeln eingesetzt. Es trägt dazu bei, in der Mahlkammer ein Wirbelbett oder einen Luftstrom zu erzeugen, der die Bewegung der Partikel unterstützt und verhindert, dass sie zusammenkleben. Dieser Fluidisierungseffekt ermöglicht effiziente Partikelkollisionen und sorgt für eine gleichmäßige Verteilung der Partikel innerhalb der Mahlkammer.

Partikelkollisionen, die durch die mechanische Wirkung des Mahlens hervorgerufen werden, sind für die Größenreduzierung von Materialien verantwortlich. Wenn Partikel Stoß-, Kompressions- und Scherkräften ausgesetzt werden, kollidieren sie miteinander und mit den Wänden der Mahlkammer. Diese Kollisionen führen dazu, dass Partikel zerbrechen und zerbrechen, wodurch sich ihre Größe verringert.

Die Intensität und Häufigkeit von Partikelkollisionen kann durch die Anpassung verschiedener Mahlparameter wie Mahlgeschwindigkeit, Mahldauer sowie Größe und Form der Mahlmedien gesteuert werden. Höhere Mahlgeschwindigkeiten und längere Mahlzeiten erhöhen die Anzahl der Kollisionen und führen zu einer effizienteren Zerkleinerung. Darüber hinaus kann die Verwendung kleinerer Mahlkörper oder Medien mit unregelmäßigen Formen die Partikelkollisionen verbessern und die Mahleffizienz erhöhen.

Auch zur Steuerung der Partikelgrößenverteilung beim Mahlen kann Druckluft eingesetzt werden. Durch die Anpassung der Geschwindigkeit und Richtung des Luftstroms ist es möglich, Partikel gezielt nach ihrer Größe oder Dichte zu trennen. Dieser als Luftklassierung bekannte Prozess ermöglicht die Sammlung von Partikeln innerhalb eines bestimmten Größenbereichs und erzeugt so ein gewünschtes Produkt mit einer engen Partikelgrößenverteilung.

Anwendungen von Strahlmühlen in verschiedenen Branchen

- Pharmazeutische Industrie: Mikronisierung pharmazeutischer Wirkstoffe (APIs)

- Chemische Industrie: Herstellung von Feinchemikalien und Pigmenten

- Lebensmittelindustrie: Mahlen von Gewürzen, Aromen und Lebensmittelzusatzstoffen

- Kosmetikindustrie: Mikronisierung von Kosmetikpulvern

- Mineralienindustrie: Mahlen von Mineralien und Erzen

- Neue Energiebatterien: Die positiven und negativen Elektrodenmaterialien für Lithiumbatterien sind fein pulverisiert, und die Materialien für Natriumbatterien sind mikronisiert

Bei der Auswahl einer Strahlmühle zu berücksichtigende Faktoren

- Anforderungen an die Partikelgröße und gewünschte Endprodukteigenschaften

- Eigenschaften des Aufgabematerials und Kompatibilität mit der Strahlmühle

- Durchsatzkapazität und Mahleffizienz

- Energieverbrauch und Betriebskosten

- Systemintegrations- und Automatisierungsfunktionen