Existen muchos métodos para formar cerámicas especiales, como el prensado en seco, fundición por deslizamiento, moldeo por inyección y colada en gel. El prensado en seco ofrece ventajas como un bajo contenido de aglutinante, sinterización directa sin secado, un proceso de producción sencillo, alta eficiencia, pequeña contracción del cuerpo verde y producción automatizada. Es el método más utilizado en la producción de cerámicas especiales.

La investigación se centra en cómo preparar un material verde con alta densidad y gradiente de densidad uniforme. En términos generales, los factores que afectan la densidad del material verde durante el prensado en seco son el proceso de prensado en seco y las propiedades del polvo.

Influencia del proceso de prensado en seco

El proceso de prensado en seco se refiere principalmente al método de presurización, la presión de presurización, la velocidad de presurización y el tiempo de retención.

Método de presurización

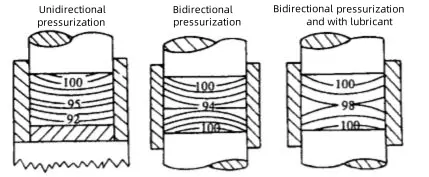

En el moldeo por prensado en seco, los métodos de presurización incluyen la presurización unidireccional y la presurización bidireccional. Los diferentes métodos de presurización darán como resultado una transmisión y distribución diferente de la presión en el molde.

Presión de presión

En términos generales, la densidad del cuerpo verde aumenta con el aumento de la presión. Durante el proceso de prensado de cerámica especial, la influencia de la presión en la densidad, la resistencia y la porosidad del cuerpo verde es más significativa que la de otros factores. También tiene un impacto sustancial en el rendimiento del cuerpo verde después de la sinterización.

Si la presión es demasiado baja, el cuerpo verde no puede alcanzar la máxima densificación, lo que afecta el proceso de sinterización. Por otro lado, si la presión es demasiado alta, pueden aparecer defectos similares al agrietamiento de las capas. Solo cuando la presión se encuentra en un nivel óptimo se puede lograr el cuerpo verde ideal.

Velocidad de presurización y tiempo de retención

La velocidad de presurización y el tiempo de retención influyen significativamente en el rendimiento de la pieza en bruto, ya que están estrechamente relacionados con la transmisión de presión y la descarga de gas. Si la presurización es demasiado rápida y el tiempo de retención demasiado corto, el gas no se descargará fácilmente. De manera similar, cuando la presión no se transmite a la profundidad requerida, la fuerza externa se eliminará antes de la densificación adecuada, lo que dificultará lograr la calidad de la pieza en bruto deseada. Sin embargo, si la velocidad de presurización es demasiado lenta y el tiempo de retención demasiado largo, la eficiencia de producción disminuirá. Por lo tanto, la velocidad de presurización y el tiempo de retención deben ajustarse de acuerdo con el tamaño, la forma y el grosor de la pieza en bruto.

El objetivo principal de la investigación es cómo preparar un material verde con alta densidad y un gradiente de densidad uniforme. En términos generales, los factores que afectan la densidad del material verde durante el prensado en seco incluyen el proceso de prensado en seco y las propiedades del polvo.

Influencia del proceso de prensado en seco

El proceso de prensado en seco se refiere principalmente al método de presurización, la presión de presurización, la velocidad de presurización y el tiempo de retención.

En el moldeo por prensado en seco, los métodos de presurización incluyen la presurización unidireccional y bidireccional. Los diferentes métodos de presurización dan como resultado una transmisión y distribución diferente de la presión en el molde.

Las propiedades del polvo se refieren principalmente al tamaño de partícula, la granulometría de partículas, el contenido de aglutinante y agua y la fluidez del polvo.

Tamaño de partículas y clasificación de partículas

Bajo la misma presión, la densidad compacta verde del polvo con un tamaño de partícula grande es mayor, mientras que la densidad de sinterización del polvo con un tamaño de partícula más pequeño es mayor. Para polvos con el mismo tamaño de partícula, tanto la densidad compacta verde como la densidad de sinterización aumentan con una presión más alta. Por lo tanto, aumentar el tamaño de partícula es beneficioso para mejorar la densidad del cuerpo verde.

Influencia del aglutinante y del contenido de agua

Cuando se prensan en seco cerámicas especiales, primero se debe granular el polvo cerámico para cumplir con los requisitos y luego se prensa el polvo granulado para formar el cuerpo verde. Las propiedades del polvo granulado, como la forma, el tamaño, la distribución del tamaño y la fluidez de las pseudopartículas, afectarán en última instancia la densidad del cuerpo verde cerámico. El contenido de aglutinante también juega un papel crucial en el rendimiento del polvo granulado. Durante el prensado en seco de cerámicas especiales, el aglutinante sirve principalmente como agente aglutinante, aumentando el tamaño de partícula de las pseudopartículas y mejorando la resistencia de las partículas.

Si el contenido de aglutinante es demasiado alto durante el proceso de granulación, el coeficiente de viscosidad de la suspensión aumenta, lo que da como resultado un ángulo de atomización de pulverización más pequeño. Esto hace que las gotas se aglomeren después del secado y la granulación, lo que da lugar a un polvo con una distribución de tamaño de partícula amplia y una fluidez deficiente. Como resultado, se vuelve difícil obtener un cuerpo verde de alta densidad durante el prensado en seco. Por el contrario, si el contenido de aglutinante es demasiado bajo, la resistencia del cuerpo verde no cumplirá con los requisitos de procesamiento.

El contenido de agua también afecta significativamente la densidad del material verde. Si el contenido de agua es demasiado alto, la contracción por secado será sustancial, lo que dificultará el control del tamaño del material verde. Además, el polvo puede adherirse al molde durante el moldeado, lo que afecta negativamente la densidad del material verde. Por otro lado, si el contenido de agua es demasiado bajo, obstaculizará el rendimiento de trituración del polvo de granulación, lo que dificultará la obtención de un material verde de alta densidad.

Fluidez del polvo

Una buena fluidez garantiza que la fricción interna entre las partículas sea mínima durante el prensado en seco de cerámicas especiales, lo que permite que el polvo llene suavemente cada rincón del molde. Esto también ayuda a aumentar la densidad de llenado del polvo, lo que permite la formación de un cuerpo cerámico denso y uniforme a menor presión.

Elegir Polvo épico Clasificador de aire para soluciones de procesamiento de caolín eficientes, ahorradoras de energía y respetuosas con el medio ambiente.

Contáctenos ¡Para saber más sobre nuestros productos!