Un aumento en la adhesividad del polvo reduce significativamente su fluidez. Los mecanismos subyacentes incluyen la alteración del equilibrio de fuerzas entre partículas, la reorganización microestructural y cambios en las respuestas mecánicas macroscópicas. Con base en datos de estudios multidisciplinarios, el impacto de la adhesividad en la fluidez puede resumirse de la siguiente manera:

I. Mecanismos destructivos del aumento de la adhesividad

1. Desequilibrio de las fuerzas entre partículas

La adhesividad mejorada aumenta las fuerzas de van der Waals, las fuerzas electrostáticas y las fuerzas del puente líquido entre partículas, lo que conduce a la formación de aglomerados estables.

Por ejemplo, cuando la fuerza de adhesión del polvo de nano zirconia aumenta en 30%, el ángulo de reposo aumenta de 35° a 45° y el tiempo de flujo aumenta en 50%.

Por cada aumento de 1 mN/m en la adhesión, la compresibilidad aumenta en 8–12%.

En un sistema PVC-CPE, cuando el contenido de carbonato de calcio aumenta en 5%, la porosidad entre partículas disminuye en 20% y el tiempo de flujo aumenta en 40%.

Efecto de bloqueo microestructural

Una mayor adhesividad hace que las partículas formen estructuras en forma de red o cadena que impiden su deslizamiento.

Por ejemplo, después de mejorar la adhesividad del polvo de óxido de magnesio, su cohesión aumenta de 0,8 kPa a 1,5 kPa y la función de flujo (FF) cae de 4,5 a 2,8.

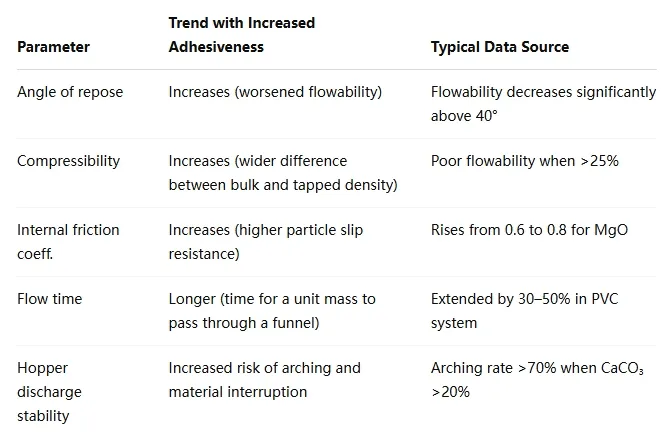

II. Efectos observables del aumento de la adhesividad

III. Casos prácticos: Adhesividad vs. Fluidez en materiales típicos

1. Polvo de nano zirconia

Cuando el tamaño de partícula es <50 nm, la superficie específica es >30 m²/g y la fuerza de adhesión es >1,2 mN/m, el índice de fluidez (IF) es <30. La adición de sílice micronizada 0,5% reduce la adhesión en 40%, aumentando el IF a 45.

2. Polvo farmacéutico (paracetamol)

La adhesividad original da como resultado un ángulo de reposo de 52°; al agregar estearato de magnesio 1% lo reduce a 38°, mejorando la fluidez de “muy pobre” a “buena”.

3. Mezcla seca de PVC

Cuando el contenido de CaCO₃ supera 15%, la porosidad entre partículas cae por debajo de 0,35 y la probabilidad de arqueamiento de la tolva supera 60%.

Estrategias industriales para abordar el aumento de la adhesividad

1. Tecnologías de modificación de superficies

Pulido mecánico: el uso de un molino de panal para pulir la superficie del polvo de polietileno reticulado (XLPE) reduce la rugosidad de la superficie (Ra) de 1,2 μm a 0,8 μm y disminuye la adhesión en 30%.

Recubrimiento químico: después de que el polvo de óxido de magnesio se trata con ácido esteárico, el ángulo de contacto aumenta de 30° a 110° y la cohesión disminuye en 45%.

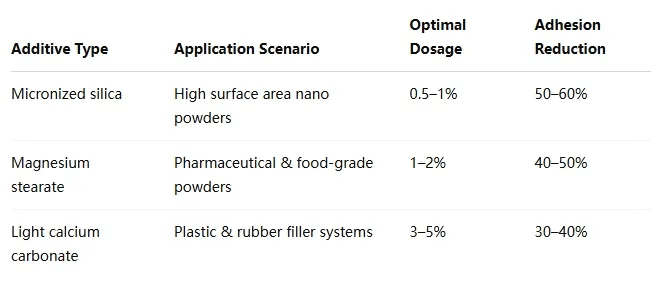

2. Control de aditivos

3. Optimización de parámetros del proceso

Granulación en dos etapas: preprense los polvos adhesivos finos en gránulos de 1 a 2 mm, luego vuelva a granular en partículas de 3 a 5 mm, reduciendo los puntos de contacto en 80%.

Secado por gradiente: Para polvos sensibles a la humedad, se recomienda un secado por etapas de 40 °C → 60 °C → 80 °C. El contenido de humedad disminuye de 31 TP3T a 0,51 TP3T y la adhesión disminuye en 701 TP3T.

V. Métodos de vigilancia y alerta temprana de la adhesividad

1. Tecnologías de detección en línea

Analizador de tamaño de partículas y adhesión por láser: monitorea la distribución del tamaño de partículas y los cambios de adhesión en tiempo real, ajustando dinámicamente la dosis del auxiliar de flujo.

Termogravimétrico–FTIR (TG-FTIR): analiza si el aumento de la adhesividad se debe a impurezas adsorbidas en la superficie (por ejemplo, productos de pirólisis de CPE en sistemas de PVC).

2. Indicadores de alerta de fluidez

Umbral de adhesión crítico: la alarma se activa cuando la fuerza de adhesión >1,5 mN/m (para nanopolvos).

Densidad aparente dinámica (Dρb): riesgo de fluidez identificado cuando Dρb < 1,6 g/cm³.

Conclusión

El aumento de la adhesividad reduce significativamente la fluidez del polvo al alterar el equilibrio de fuerzas entre partículas y la microestructura. En la práctica industrial, es fundamental abordar este problema mediante la modificación de la superficie, la regulación de aditivos y la optimización del proceso, a la vez que se aprovechan las tecnologías de monitorización en línea para la gestión dinámica de la adhesividad.