En los últimos años, con el desarrollo de la industria moderna, la tecnología de molienda ultrafina está ganando cada vez más atención, especialmente en las industrias farmacéutica y química, y el efecto de trituración de la materia prima afecta directamente el proceso posterior. Actualmente, el molino de flujo de aire es un equipo de molienda ultrafino, especialmente el molino de flujo de aire de disco (espiral) debido a su estructura simple, facilidad de desmontaje y buen efecto de molienda. Se ha ganado el favor de muchas empresas farmacéuticas y químicas. Favorecido, se ha convertido en un equipo típico para moler productos de alta pureza y baja finura.

Un pulverizador de flujo de aire requiere un conjunto completo de sistemas de proceso. Cómo maximizar su papel y reducir las pérdidas también es una cuestión crucial.

El aire comprimido filtrado y seco del pulverizador de flujo de aire hace que los materiales animales se froten entre sí para lograr el efecto pulverizador; 80% de la energía eléctrica consumida por el pulverizador de flujo de aire tipo disco se consume en la parte aérea del aire comprimido durante el proceso de trabajo. Aprovechar al máximo el aire comprimido es maximizar el ahorro de energía. Cómo ajustar científicamente el molinillo de aire para que funcione en condiciones de trabajo ideales y mejorar la eficiencia del molinillo de aire es un problema que preocupa a muchos usuarios y fabricantes.

Ajuste de la velocidad de alimentación.

La velocidad de alimentación determina la colisión del material y el tiempo de molienda en la cámara de molienda. Con una velocidad de alimentación lenta, el material permanece en la cámara de molienda durante mucho tiempo, las partículas circulan con mayor frecuencia y el grado de molienda es más adecuado, por lo que la finura de la molienda es menor. Aún así, si es demasiado lento, la cantidad de partículas en la cámara de molienda es demasiado pequeña, lo que resulta en menos colisiones, lo que no puede lograr el efecto deseado. Si la alimentación es demasiado rápida, habrá demasiado material en la cámara de molienda y la finura de la molienda será más efectiva.

Los experimentos han demostrado que una alimentación uniforme y estable puede garantizar la estabilidad del campo de flujo ciclónico en la cámara de molienda. Ajuste la velocidad de alimentación para que la relación gas-sólido en la cámara de molienda alcance el estado ideal para que las partículas del material obtengan el máximo número de colisiones efectivas, mejorando así la eficiencia del molino.

Cambiar la velocidad del anillo nivelador o de la rueda niveladora

El anillo de clasificación del molino de flujo de aire tipo disco está equipado con un dispositivo de clasificación. El ajuste es menos conveniente y simple que un molino de aire de lecho fluidizado (graduado). Diferentes materiales tienen diferentes propiedades y las condiciones de trabajo de su efecto aplastante son diferentes. Todavía tiene que llegar a un acuerdo y necesita mucha experiencia experimental para conseguirlo.

Debido a la rotación de la rueda niveladora, el campo de flujo ciclónico en la cámara de trituración se estabiliza de modo que el material se tritura por completo y el material más grueso nunca puede pasar a través de la rueda niveladora sino que solo regresa a la cámara de trituración para continuar triturando. Aplastante. Bajo la acción del flujo de aire de alta velocidad para lograr una gran eficiencia de trituración, una trituradora de flujo de aire de lecho fluidizado también tiene ciertas ventajas.

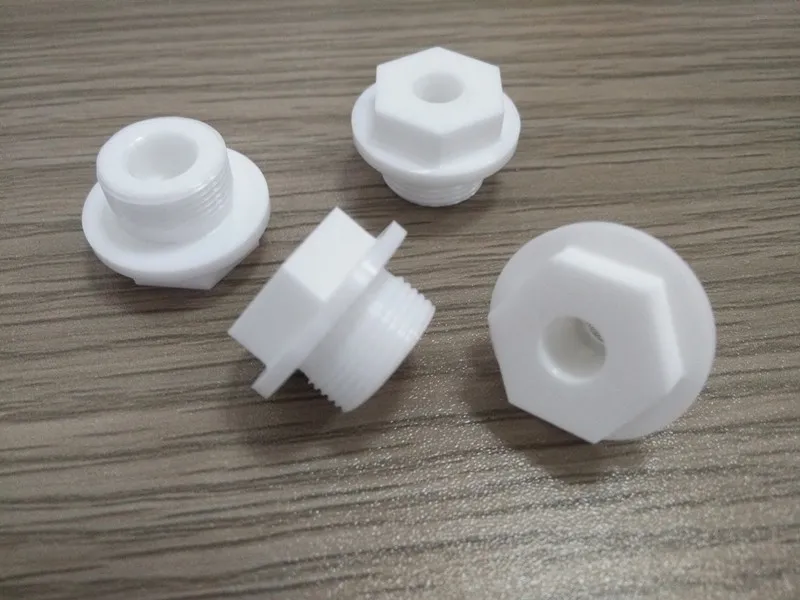

Diseño adecuado de boquilla

La forma de la boquilla es la clave para reducir la pérdida de energía en la boquilla. El aire comprimido que pasa a través de boquillas de diferentes formas produce un flujo de aire a diferentes velocidades. Un diseño y mecanizado inadecuados de la boquilla pueden provocar una falla de velocidad en la corriente de aire pulverizado o un desgaste más severo de la boquilla. Las boquillas desgastadas pueden desviar el flujo de aire, lo que hace que una parte del flujo de aire no pueda funcionar de manera efectiva, lo que afecta la eficiencia de la trituración.

Otros factores

Se deben considerar otros factores. Por ejemplo, la dureza del material a moler es demasiado dura y la cámara de molienda del molinillo se desgasta más. Aquí es cuando necesitamos reemplazar el revestimiento súper duro, como el corindón cerámico, que reduce en gran medida el desgaste del material fino en la cámara de molienda y mejora la pureza del material recolectado.

Además, los materiales que tienden a adherirse a las paredes, como la absorción de humedad y la electricidad estática, suelen estar expuestos en las industrias farmacéutica y química. El material se adhiere a la cámara de molienda, al puerto de descarga y al receptor, afectando el progreso de todo el proceso. Luego es necesario reemplazar el revestimiento antiadherente especial en la cámara de trituración y rociar o revestir el receptor con un revestimiento y un revestimiento antiadherentes; Minimizar la longitud de las tuberías y el área de contacto del material para mejorar la tasa de recolección de material. También se requiere un equipo antiestático eficaz para manipular materiales que contengan electricidad estática.

Después de un cuidadoso ajuste y mantenimiento, es importante para ahorrar energía y reducir el consumo explorar el potencial de la trituradora de flujo de aire y utilizar la máquina de manera más eficiente para garantizar el índice de tamaño de partículas.