Los recubrimientos en polvo no sólo pueden reducir los costos sino también mejorar significativamente el rendimiento de los productos de recubrimiento. Por ejemplo, puede mejorar la resistencia al desgaste y la resistencia al rayado de la película de recubrimiento. Incluso puede mejorar el descolgamiento de la pintura durante la nivelación. Además, puede mejorar las propiedades anticorrosión de los recubrimientos en polvo.

Al seleccionar materiales, es esencial considerar factores como la densidad, el rendimiento de dispersión y la distribución. En términos generales, cuanto mayor sea la densidad, menor será la cobertura del recubrimiento en polvo. Las partículas grandes tienden a tener una mejor dispersión que las pequeñas. Se deben utilizar tintes químicos para evitar reacciones con ciertos componentes de la fórmula en polvo, como los pigmentos. El color del tinte debe ser blanco.

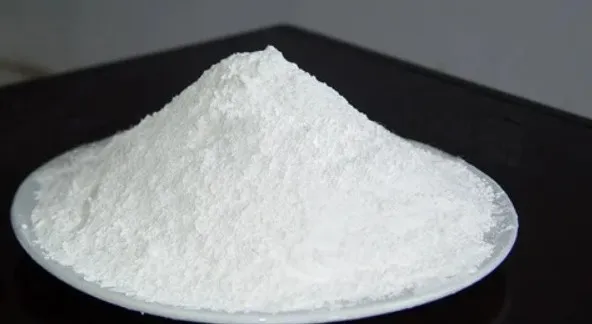

Los materiales comunes utilizados en los recubrimientos en polvo incluyen carbonato de calcio, cinética de ácido sulfúrico, talco en polvo, mica en polvo, caolín, sílice y wollastonita. Hoy aprenderemos sobre las funciones de Cinética del ácido sulfúrico, polvo de mica y caolín. en recubrimientos en polvo.

Aplicación de Sulfato de bario en Recubrimientos en Polvo

Hay dos tipos de sulfato de bario Se utilizan como pigmentos extensores de pinturas: naturales y sintéticos. El producto natural se llama barita en polvo, mientras que el producto sintético se conoce como sulfato de bario precipitado.

En los recubrimientos en polvo, el sulfato de bario precipitado puede mejorar la nivelación y la retención del brillo de los recubrimientos. Tiene buena compatibilidad con todos los pigmentos. Ayuda a que el recubrimiento en polvo alcance el espesor de película ideal durante la pulverización, lo que genera una alta tasa de recubrimiento en polvo.

El polvo de barita se utiliza principalmente en imprimaciones industriales y recubrimientos intermedios para automóviles donde se requiere una alta resistencia del recubrimiento, un alto poder de relleno y una alta inercia química. También se utiliza en acabados que necesitan un mayor brillo.

En la pintura de látex, el polvo fino de barita puede actuar como un pigmento blanco translúcido debido a su alto índice de refracción (1,637). Puede reemplazar parcialmente el dióxido de titanio en la pintura. El sulfato de bario ultrafino es ideal para recubrimientos en polvo debido a su gran capacidad de relleno, buen brillo, excelente nivelación, fuerte retención de brillo y compatibilidad con todos los colorantes.

Aplicación de polvo de mica en recubrimientos en polvo

El polvo de mica se compone de silicatos complejos con partículas en forma de escamas. Ofrece una excelente resistencia al calor, así como resistencia a ácidos y álcalis. El polvo de mica afecta la fluidez de la fusión de los recubrimientos en polvo y generalmente se usa en recubrimientos aislantes y resistentes a la temperatura. También puede servir como relleno para textura en polvo.

Entre los distintos tipos de mica, la sericita tiene una estructura química similar al caolín. Combina muchas características de los minerales de mica y arcilla. Cuando se usa en recubrimientos, la sericita puede mejorar significativamente la resistencia a la intemperie, la resistencia al agua, la adhesión y la resistencia de la película de recubrimiento. También mejora la apariencia del revestimiento. Las partículas de tinte pueden ingresar fácilmente a las capas intermedias de polvo de sericita, lo que ayuda a mantener un color duradero sin decolorarse. Además, el polvo de sericita tiene propiedades antialgas y antimoho. Por lo tanto, el polvo de sericita es un excelente relleno multifuncional para recubrimientos con una alta relación costo-rendimiento.

Aplicación de caolín en recubrimientos en polvo

El caolín en recubrimientos en polvo puede mejorar la tixotropía y las propiedades antisedimentación. La arcilla calcinada no afecta las propiedades reológicas, pero puede proporcionar un efecto mate, aumentar la opacidad y mejorar la blancura, similar al talco. Generalmente, el caolín tiene una alta absorción de agua y no es adecuado para mejorar la tixotropía de recubrimientos o preparar recubrimientos hidrófobos. El tamaño de partícula de los productos de caolín varía de 0,2 a 1 μm. El caolín de mayor tamaño de partículas tiene una menor absorción de agua y un mejor efecto mateante. Por el contrario, el caolín de tamaño de partícula más pequeño (menos de 1 μm) es adecuado para revestimientos interiores y semibrillantes.

El caolín, también conocido como silicato de aluminio hidratado, se puede clasificar en caolín calcinado y caolín lavado con agua según los métodos de procesamiento. Generalmente, el caolín calcinado tiene mayor absorción de aceite, opacidad, porosidad, dureza y blancura en comparación con el caolín lavado con agua. Sin embargo, también es más caro.

Si está interesado en producir estos tres polvos minerales, por favor contacto Polvo épico Personal de atención al cliente para máquinas de producción relacionadas.