Principio de funcionamiento del molino de chorro en espiral de gas inerte

El proceso de molienda con un Gas Inerte. Molino de chorro en espiral Implica que el material se introduzca en el molino, donde es acelerado por chorros de gas inerte de alta velocidad. Luego, el material es forzado a través de una trayectoria en espiral en la cámara de molienda, lo que reduce aún más el tamaño de las partículas. El gas inerte utilizado en el proceso actúa como agente refrigerante, evitando que el material se sobrecaliente y garantizando un tamaño de partícula constante.

Uno de los principales beneficios de utilizar un gas inerte Molino de chorro en espiral es su capacidad para producir partículas con una distribución de tamaño muy estrecha. Esto es particularmente importante en industrias como la farmacéutica, donde el tamaño y la forma de las partículas pueden tener un impacto significativo en la eficacia del fármaco. La estrecha distribución del tamaño de las partículas también garantiza que el material se procese más fácil y eficientemente posteriormente.

Ventajas técnicas del molino de chorro en espiral de gas inerte

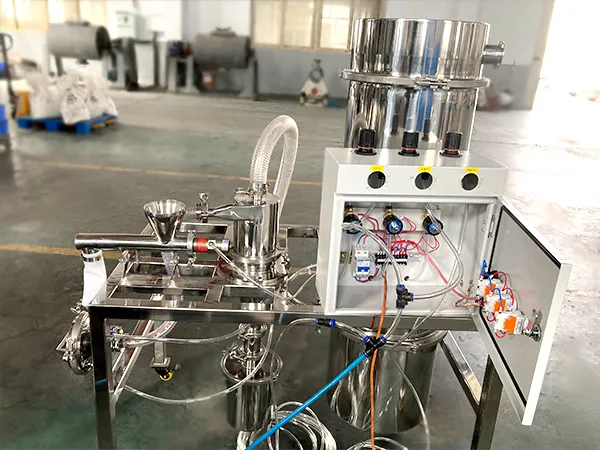

- Sin piezas giratorias, mecanizado de precisión CNC, sin costura de soldadura, fácil de limpiar.

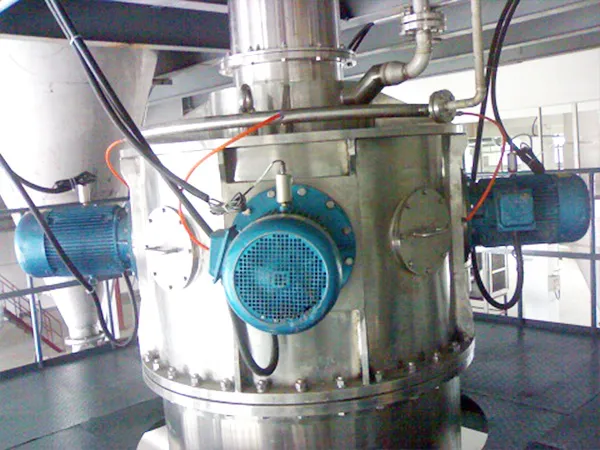

- Sin molienda media, la cámara de molienda se puede proteger con acero inoxidable y cerámica resistente al desgaste para garantizar la pureza del producto.

- Molienda a baja temperatura, especialmente adecuada para moler materiales sensibles al calor, de bajo punto de fusión, que contienen azúcar y volátiles.

- El proceso de molienda es extremadamente corto, la eficiencia de trituración es alta y el exceso de molienda es menor.

- Adecuado para moler, dispersar y despolimerizar, y dar forma a partículas de materiales con varias durezas.

- Todo el sistema está cerrado, sin polvo, bajo nivel de ruido y fácil de operar.

Parámetros técnicos del molino de chorro en espiral de gas inerte

| parámetro/ modelo | MQP01 | MQP02 | MQP03 | MQP06 | MQW10 | MQW15 | MQW20 | MQW30 | MQW40 | MQW60 |

|---|---|---|---|---|---|---|---|---|---|---|

| Tamaño de alimentación (mm) | < 2 | <2 | <5 | <2 | <3 | <3 | <3 | <3 | <5 | <5 |

| Tamaño de partícula (D97: μm) | 8~150 | 8~150 | 8~150 | 8~150 | 8~150 | 8~150 | 10~150 | 10~150 | 10~150 | 10~150 |

| Capacidad de producción (kg/h) | 5~15 | 5~100 | 10~200 | 20~400 | 50~800 | 150~1500 | 300~2000 | 150~1500 | 300~2000 | |

| Consumo de aire (m³/min) | 1 | 2.5 | 3 | 6 | 10 | 15 | 20 | 30 | 40 | 60 |

| Presión de aire (Mpa) | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 |

| Potencia instalada (kw) | 7.5 | 15~20 | 26~37 | 30~37 | 65~85 | 85~100 | 120~142 | 175~200 | 276~310 | 402~427 |