El sulfato de bario tiene una excelente inercia química, alta gravedad específica y baja absorción de aceite, lo que lo hace ampliamente utilizado en anticorrosión Recubrimientos. La película de pintura presenta buena resistencia a ácidos y álcalis, baja viscosidad y nivelación suave.

Sin embargo, los rellenos inorgánicos pueden tener problemas de compatibilidad de interfaz con las resinas orgánicas, lo que afecta las propiedades físicas y químicas finales de la película de pintura. Para mejorar la compatibilidad, los rellenos inorgánicos suelen modificarse en la superficie.

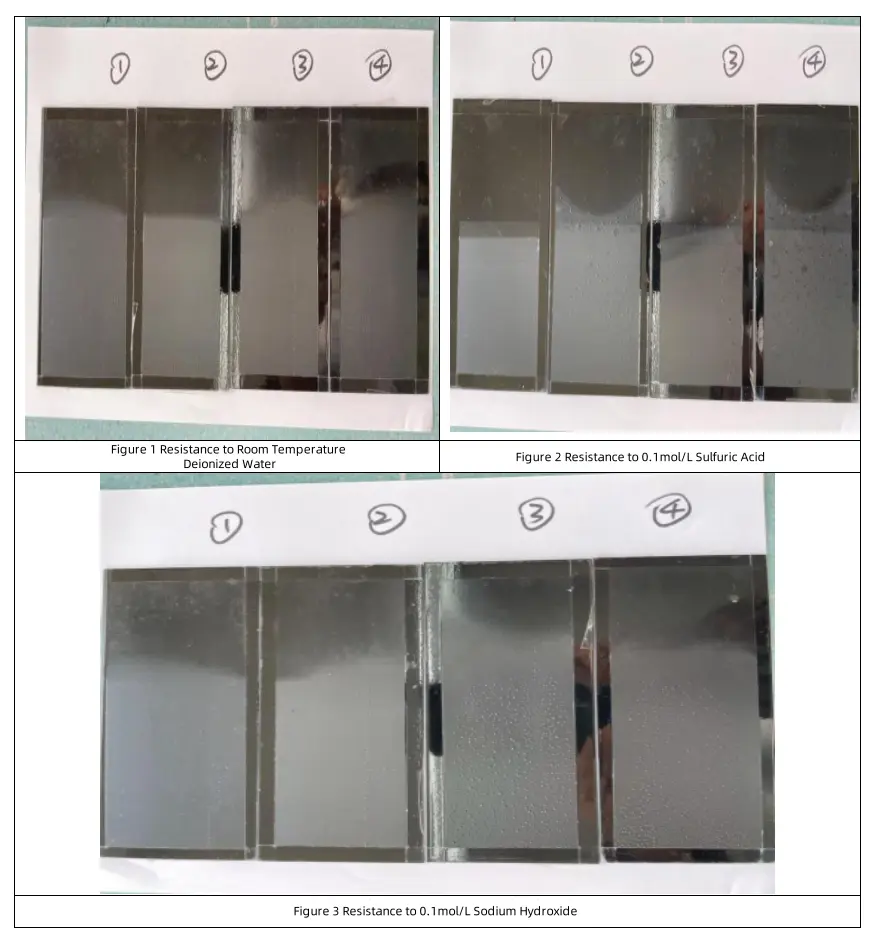

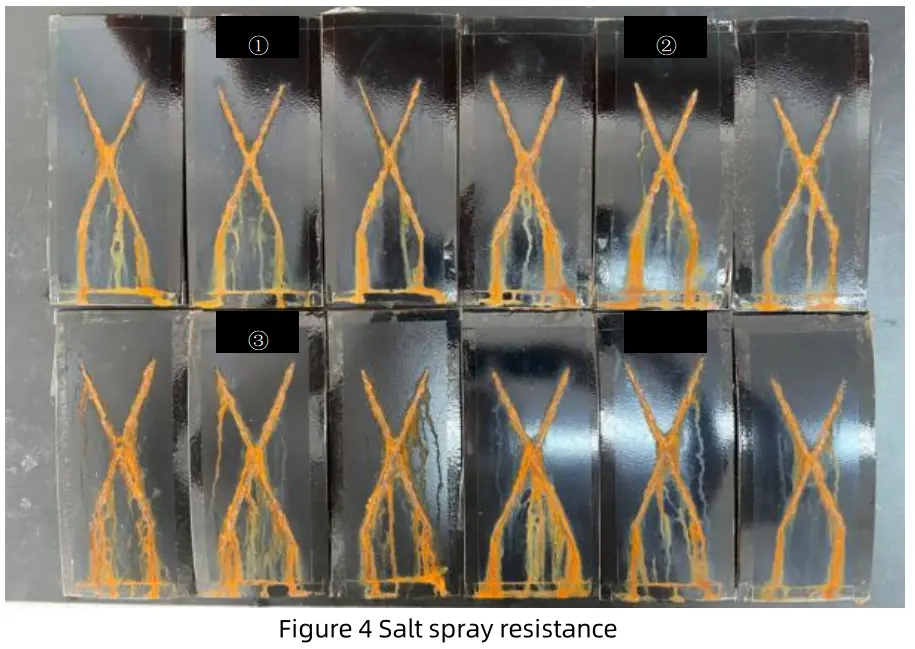

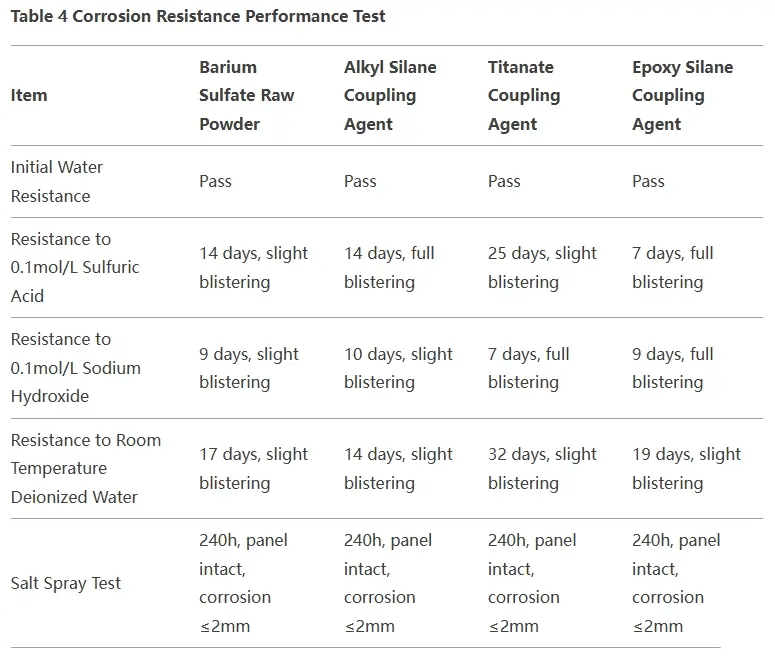

Dado que los distintos modificadores de superficie tienen funciones distintas, la selección del modificador adecuado es crucial para los distintos sistemas. Se realizó un estudio comparativo mediante pruebas de las propiedades mecánicas convencionales, la resistencia inicial al agua, la resistencia a la niebla salina, la resistencia al agua desionizada a temperatura ambiente, la resistencia a 0,1 mol/L de ácido sulfúrico y la resistencia a 0,1 mol/L de hidróxido de sodio de la película de pintura.

1. Proceso experimental

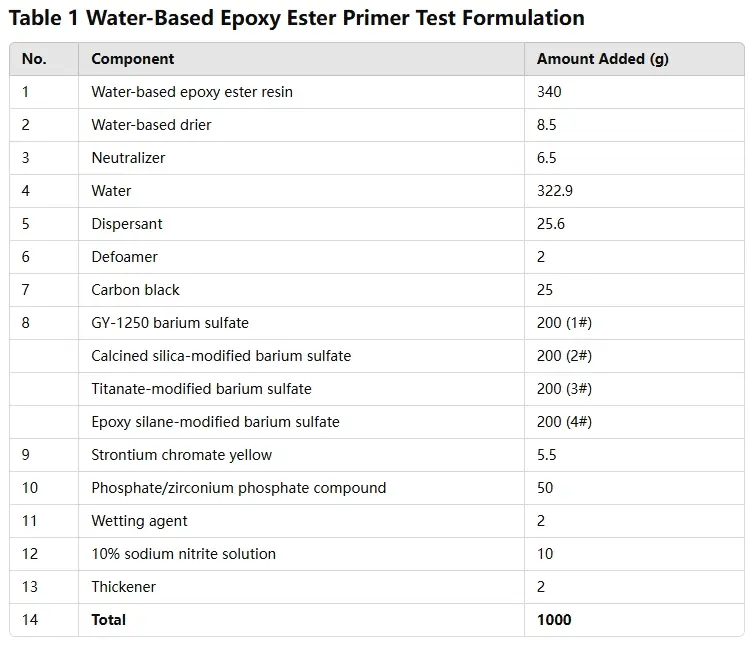

Proceso de preparación:

(1) Agregue la resina de éster epoxi y el agente secante a base de agua en secuencia, agitando a 400-600 r/min a baja velocidad. Luego, agregue el neutralizador DMEA y continúe agitando a baja velocidad.

(2) Agregue agua gradualmente en pequeñas cantidades para emulsionar, ajustando la velocidad a aproximadamente 1000 r/min según el proceso de emulsificación.

(3) Después de la emulsificación, agregue el dispersante y el agente antiespumante en secuencia, asegurando una dispersión uniforme.

(4) Agregue el negro de carbón, revuelva a baja velocidad y cubra la tapa después de agregar todos los materiales. Disperse a aproximadamente 1200 r/min, luego agregue sulfato de bario y amarillo de cromo de estroncio. Continúe dispersando antes de agregar todos los componentes restantes para una mayor dispersión.

(5) Introduzca perlas de circonio para moler a 3000-3500 r/min durante 1 hora, ajustando la finura del raspador en consecuencia.

2. Resultados experimentales

2.1 Comparación del rendimiento de diferentes sulfatos de bario ultrafinos

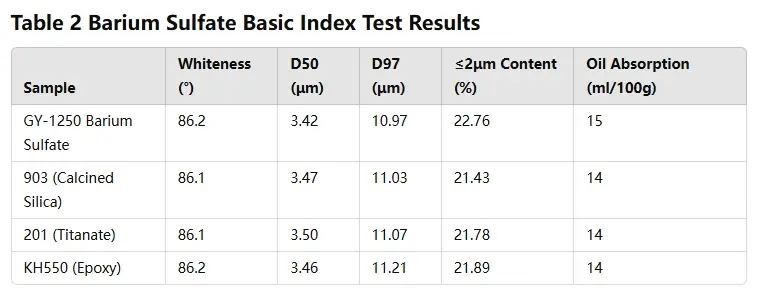

Las propiedades físicas básicas del sulfato de bario ultrafino se probaron siguiendo el ES/T

37041-2018 estándar, con resultados que se muestran en la Tabla 2.

Se utilizaron tres modificadores de superficie diferentes para modificar el polvo de sulfato de bario. La blancura, el tamaño de partícula y otros indicadores del producto modificado se mantuvieron similares a los del polvo original. La absorción de aceite disminuyó en 1 punto, pero la reducción no fue significativa. Esto se debió a que el agente de acoplamiento utilizado como modificador no afectó en gran medida la absorción de aceite del polvo.

Los cuatro tipos de rellenos de sulfato de bario se prepararon según la fórmula de la Tabla 1 y se comparó su rendimiento de aplicación en imprimaciones de éster epoxi a base de agua.

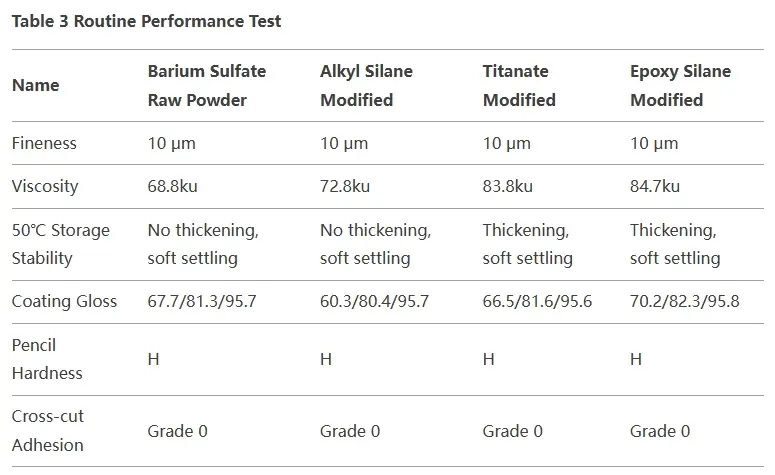

2.2 Prueba de rendimiento convencional

Cuando se utiliza sulfato de bario modificado con diferentes agentes en imprimación de ésteres epóxicos a base de agua, su dispersabilidad permanece constante. Cumple con el requisito del producto de 10 µm dentro del mismo tiempo de molienda. Esto se debe a que ya es uno de los rellenos minerales no metálicos más dispersables, lo que deja un margen limitado para una mejora adicional mediante la modificación de la superficie.

En términos de dureza y adherencia, el sulfato de bario modificado superficialmente no muestra una mejora significativa con respecto al polvo original. La variación de dureza entre los diferentes rellenos depende principalmente de su dureza de Mohs, siendo el sulfato de bario clasificado en 3, que se considera medio. Dado que no se utiliza normalmente para mejorar la dureza de la película de pintura, la modificación tiene poco efecto en este aspecto.

En cuanto al brillo, el sulfato de bario modificado tiene un rendimiento similar al del polvo original. Esto se debe principalmente a que su absorción de aceite permanece prácticamente inalterada, lo que da como resultado una mejora mínima del brillo.

Para la estabilidad del almacenamiento, el sulfato de bario modificado con agente de acoplamiento de titanato y epoxi silano muestra engrosamiento, mientras que el polvo original y el sulfato de bario modificado con alquil silano no presentan este problema.

2.3 Prueba de rendimiento anticorrosión

En comparación con el polvo original, el sulfato de bario modificado con agente de acoplamiento de titanato muestra una mejora significativa en la resistencia al ácido y al agua.

- La resistencia al ácido aumenta de 14 días a 25 días.

- La resistencia al agua desionizada a temperatura ambiente mejora de 17 días a 32 días.

- La resistencia a los álcalis disminuye ligeramente.

- La resistencia inicial al agua y a la niebla salina permanecen inalteradas.

Sin embargo, el sulfato de bario modificado con alquil silano y epoxi silano no muestra una mejora significativa, e incluso algunas propiedades disminuyen ligeramente. Esto se debe a que los agentes de acoplamiento de silano dependen principalmente de la hidrólisis para formar grupos hidroxilo, que se unen a los grupos hidroxilo en la superficie del mineral. Dado que el sulfato de bario tiene un bajo contenido de hidroxilo, el efecto de modificación es débil.

Por otro lado, los agentes de acoplamiento de titanato forman un enlace químico con el relleno inorgánico a través de grupos alcoxi, creando una monocapa orgánica activa en la interfaz inorgánica-orgánica. Esto mejora la compatibilidad entre el sulfato de bario y las resinas orgánicas, mejorando significativamente la resistencia del recubrimiento a los ácidos y al agua.

3. Conclusión

El sulfato de bario ofrece ventajas como una alta gravedad específica, partículas densas y una baja absorción de aceite, lo que da como resultado una buena dispersabilidad y adhesión. Sin embargo, la modificación de la superficie proporciona pocas mejoras en estas propiedades.

Dado que el sulfato de bario tiene una dureza Mohs de 3, no es adecuado para aumentar la dureza de la película de pintura. Además, debido a su bajo contenido de hidroxilo, la modificación con agentes de acoplamiento de silano es ineficaz, lo que conduce a una mejora mínima del rendimiento.

Entre las modificaciones probadas, los agentes de acoplamiento de titanato son los que obtienen los mejores resultados. Cuando se utilizan en imprimaciones de ésteres epóxicos, mejoran significativamente la resistencia a los ácidos y al agua, lo que los convierte en la opción más eficaz para mejorar la durabilidad del revestimiento.

Elegir Polvo épico ¡Para soluciones de procesamiento de polvo eficientes, ahorradoras de energía y respetuosas con el medio ambiente!

Contáctenos ¡Para saber más sobre nuestros productos!