El polvo de silicio esférico es un material fundamental en diversas industrias, apreciado por sus propiedades y aplicaciones únicas. Su producción implica múltiples técnicas categorizadas en métodos físicos y métodos químicos. Depende de si se produce una transformación química durante el proceso.

¿Cuáles son los métodos para producir polvo de silicio esférico?

1. Métodos físicos:

Estos métodos no involucran reacciones químicas. Incluyen técnicas como: molienda mecánica de bolas, pulverización, esferoidización por llama, tratamiento de plasma, esferoidización por calcinación a alta temperatura.

2. Métodos químicos:

Estos implican transformaciones químicas e incluyen: método de fase gaseosa, método de precipitación, síntesis hidrotermal, proceso sol-gel y método de microemulsión.

Esta guía explora 14 métodos de preparación que garantizan la precisión para lograr la forma esférica deseada.

Proceso de producción de micropolvos de silicio esféricos

01 Método de molienda mecánica

La molienda mecánica utiliza equipos de trituración profesionales y equipos de cribado auxiliares para producir polvos ultrafinos. Según el estado del material, hay molienda en seco y molienda en húmedo. La molienda en húmedo utiliza agua como medio portador y las partículas se muelen mediante agitación y molienda. Esto puede producir productos ultrafinos con buena dispersión y tamaño de partícula uniforme.

02 Método de pulverización

El secado por aspersión es un método de obtención de muestras mediante el secado rápido de materias primas líquidas a través de un secador por aspersión. Las materias primas líquidas pasan a través de un atomizador para formar gotitas extremadamente finas. Las gotitas entran en contacto con aire caliente y la humedad interna migra hacia el exterior. Las partículas de materia prima se aglomeran. Después del secado, se puede obtener el producto deseado.

03 Método de esferoidización por llama

A una temperatura de entre 1600 y 2000 ℃, los bordes de la superficie del polvo se derretirán gradualmente y se formará una esfera bajo la acción de la tensión superficial. Se utiliza polvo de cuarzo común como materia prima y se prepara micropolvo de silicio esférico mediante el método de llama de oxígeno y acetileno. Esto puede garantizar que su superficie sea lisa y que la tasa de esferoidización alcance 95%.

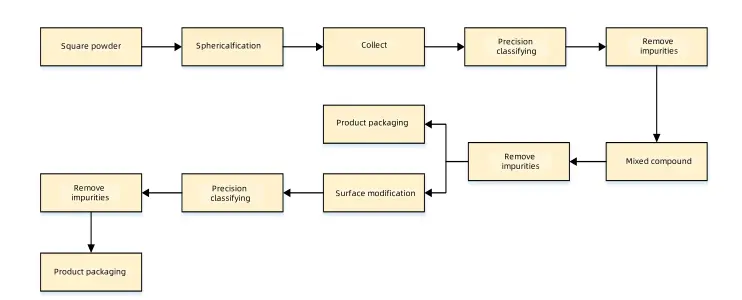

04 Método de fusión por llama

Utilizando micropolvo de silicio angular como materia prima, trituramos, tamizamos, purificamos y realizamos otros pretratamientos. Una trituradora de flujo de aire tritura el micropolvo de silicio angular. Después de un pretratamiento de varias etapas, lo tamizamos hasta obtener un tamaño de partícula adecuado. Utilizamos acetileno, gas natural y otros gases como fuente de calor para fundir el polvo, y la llama permanece limpia y libre de contaminación. Una llama de alta temperatura funde el micropolvo de silicio angular de tamaño de partícula adecuado instantáneamente, y lo enfriamos rápidamente para esferoidizarlo. Obtenemos micropolvo de silicio esférico de alta pureza y tamaño de partícula uniforme.

05 Método de plasma

El método de plasma utiliza la alta temperatura generada por el plasma de arcoFunde el polvo de dióxido de silicio o de cuarzo en gotitas, que se esferoidizan bajo la acción de la tensión superficial y se enfrían para formar partículas esféricas de dióxido de silicio.

06 Método de esferoidización por calcinación a alta temperatura

El método de esferoidización por calcinación a alta temperatura se refiere al envejecimiento del polvo de mineral de cuarzo natural seleccionado en bruto en condiciones alcalinas y luego filtrado. Deshidratar y secar el material del filtro, agregar un aglutinante para obtener una muestra en bloque y calcinarlo en un horno de alta temperatura, enfriarlo y luego dispersarlo, mediante esferoidización por molienda, separación magnética y clasificación por separación de aire. Finalmente, se obtienen polvos esféricos de silicio ultrafinos de alta pureza. El producto obtenido por este método tiene una alta tasa de esferoidización, buena blancura, alta pureza, buena fluidez y dispersabilidad. Sin embargo, todavía está en la etapa de laboratorio.

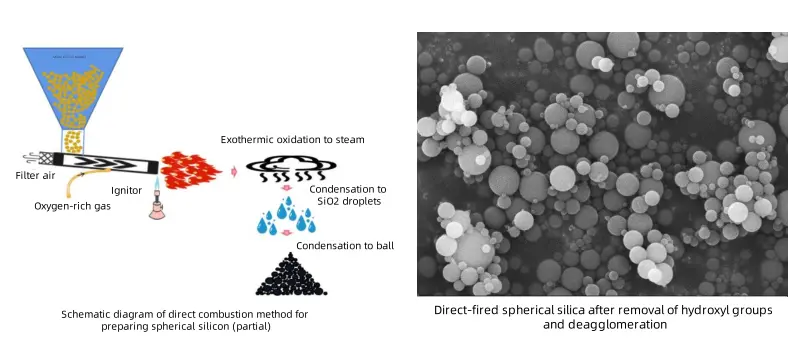

07 Método de combustión directa

Dado que el silicio esférico fundido a la llama es una esferoidización de polvo mineral natural, existen ciertas limitaciones en términos de pureza y distribución del tamaño de partícula. Algunas empresas extranjeras líderes utilizan el método de preparación del método de combustión directa (VMC). Se trata de preparar microesferas de dióxido de silicio con alta pureza, tamaño de partícula pequeño y distribución del tamaño de partícula relativamente controlable a través de la reacción directa del polvo de silicio metálico con oxígeno.

08 Método de pulverización de material fundido a alta temperatura

El método de pulverización de fusión a alta temperatura consiste en fundir cuarzo de alta pureza en líquido a 2100-2500 ℃ y obtener micropolvos de silicio esféricos después de la pulverización y el enfriamiento. La superficie del producto es lisa y la tasa de esferoidización y la tasa amorfa pueden alcanzar 100%. Algunos fabricantes de Estados Unidos y Japón utilizan este método para producir micropolvos de silicio esféricos. Pero es estrictamente confidencial para el exterior. El método de pulverización de fusión a alta temperatura es fácil de asegurar la tasa de esferoidización y la tasa amorfa, pero la dificultad de esta tecnología es el sistema de atomización de materiales de alta temperatura, el líquido fundido de cuarzo viscoso, el ajuste del tamaño de partícula de atomización y la solución de problemas como la prevención de la contaminación y una mayor purificación.

09 Método de combustión autopropagante a baja temperatura

El flujo de proceso del método de combustión a baja temperatura autopropagante incluye la preparación de silicato de sodio, la preparación de sol de silicato, la preparación de líquido de combustión mixta, reacción de combustión, recocido y descarbonización, tratamiento de lavado y otros pasos. La ventaja de este método es que utiliza micropolvo de silicio cristalino natural o micropolvo de silicio fundido como materia prima. Esto es fácil de obtener. El proceso es simple, no requiere equipo especial, la operación es fácil de controlar y el costo de producción es bajo. Los materiales utilizados en el proceso de producción solo contienen iones de sodio e iones de nitrato que son muy solubles en agua, y no se introducen otros iones de impurezas, lo que favorece la preparación de micropolvo de silicio de alta pureza. En la actualidad, este método solo se encuentra en la etapa de laboratorio y no se puede producir en masa.

10 Método de fase gaseosa

El proceso de producción utiliza materiales que solo contienen iones de sodio y de nitrato, que son altamente solubles en agua, y no introducimos ningún otro ion impuro. Este enfoque favorece la preparación de micropolvos de silicio de alta pureza. Actualmente, este método solo se encuentra en la etapa de laboratorio y aún no podemos producirlo en masa de manera efectiva.

11 Método de precipitación

Utilizamos vidrio soluble, acidificante y otras materias primas, añadiendo una cantidad adecuada de surfactante. Prestamos mucha atención al control de la temperatura durante todo el proceso de preparación. Si el valor de pH supera los 8, añadimos un estabilizador. Después de lavar, secar y calcinar, formamos micropolvos de silicio esféricos. El micropolvo de silicio esférico preparado por este método tiene un tamaño de partícula muy uniforme, bajo coste, flujo de proceso sencillo y es fácil de controlar. Podemos utilizarlo en la producción industrial, pero el defecto es que puede aglomerarse.

12 Método de síntesis hidrotermal

Utilizamos ampliamente el método de síntesis hidrotermal para preparar nanopartículas en fase líquida. Generalmente, combinamos compuestos inorgánicos y orgánicos con agua en condiciones de alta temperatura y alta presión de 150 ℃ a 350 ℃. Permitimos que los iones, moléculas, grupos de iones, etc., ingresen a la zona de crecimiento con cristales semilla a través de una fuerte convección y, finalmente, obtenemos una solución y cristales sobresaturados. La filtración, el lavado y el secado de sustancias inorgánicas pueden formar micropartículas ultrafinas y de alta pureza. El uso del método de síntesis hidrotermal para preparar micropolvos esféricos de silicio elimina el proceso de conversión a óxidos requerido por los métodos generales de síntesis en fase líquida, lo que reduce la probabilidad de aglomeración dura.

13 Método sol-gel

El método sol-gel consiste en mezclar uniformemente las materias primas con la fase líquida, hidrolizarlas en determinadas condiciones, formar un sol mediante condensación química y, después de un tiempo, formar un gel de sílice con una estructura de red tridimensional. Después de filtrar, lavar, secar y sinterizar, podemos obtener nanopartículas de dióxido de silicio o nanopartículas de cuarzo.

14 Método de microemulsión

La microemulsión es un método en el que dos fases incompatibles forman una emulsión uniforme bajo la acción de un surfactante. Este método utiliza el pequeño espacio entre las dos fases para formar núcleos bajo la guía de una fuente de silicio y obtiene partículas esféricas de sílice o cuarzo después del tratamiento térmico. Debido al espacio limitado para la nucleación y el crecimiento, las partículas de sílice generadas por este método son de tamaño pequeño y no son fáciles de aglomerar.