A molino de chorro Es una fresadora que utiliza chorros de aire comprimido o gas a alta velocidad para impactar partículas y reducir su tamaño. Se utiliza comúnmente en las industrias farmacéutica, química y alimentaria para la reducción del tamaño de partículas.

El propósito de un molino de chorro La reducción del tamaño de partículas consiste en moler finamente y dispersar materiales sólidos en partículas más pequeñas. Al utilizar chorros de aire o gas de alta velocidad, el molino de chorro crea una colisión de alta velocidad entre las partículas y los medios de molienda, lo que resulta en la fragmentación y reducción del tamaño de las partículas. Este proceso es esencial para diversas aplicaciones, como mejorar la solubilidad y biodisponibilidad de medicamentos, mejorar las propiedades de flujo de los polvos o lograr la distribución del tamaño de partícula deseada para un producto en particular.

Explicación del principio de fresado por energía fluida.

El principio de la molienda con energía de fluidos, también conocida como molienda por chorro, implica el uso de chorros de gas comprimido de alta velocidad (normalmente aire o nitrógeno) para moler y dispersar partículas en polvos finos.

En la molienda con energía fluida, las partículas a moler se introducen en una cámara de molienda, que normalmente es un recipiente cilíndrico o cónico. Luego, el gas comprimido se dirige al interior de la cámara a través de una serie de boquillas o chorros a altas velocidades, normalmente entre 100 y 1.000 m/s. Los chorros de gas de alta velocidad crean un efecto de vórtice o torbellino dentro de la cámara, lo que hace que las partículas choquen entre sí y con las paredes de la cámara.

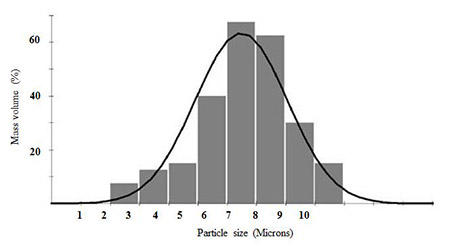

A medida que las partículas chocan, experimentan altos niveles de fuerzas de corte e impacto, lo que lleva a su fragmentación y reducción de tamaño. Los chorros de gas también ayudan a fluidificar las partículas, suspendiéndolas en el aire y evitando que se sedimenten o aglomeren. Esto mejora la eficiencia del proceso de molienda y garantiza una distribución uniforme de los tamaños de partículas en el producto final.

A continuación, las partículas molidas se sacan de la cámara de molienda mediante la corriente de gas y se recogen en un ciclón o sistema de filtrado separado. La corriente de gas se puede reciclar y reutilizar, mientras que el polvo recogido se puede procesar o utilizar como producto final.

La molienda con energía fluida es particularmente adecuada para la molienda fina y la micronización de materiales friables o quebradizos, como productos farmacéuticos, químicos, pigmentos y minerales. Ofrece varias ventajas sobre otras técnicas de molienda, incluida la alta eficiencia, la baja generación de calor, la contaminación mínima y la capacidad de controlar la distribución del tamaño de las partículas.

Descripción detallada del funcionamiento de un molino de chorro

El funcionamiento de un molino de chorro implica varios pasos clave:

- Alimentación de material: El material de alimentación se introduce en el molino a través de una tolva de alimentación o un alimentador de tornillo. Puede estar en forma de polvo seco o de una suspensión húmeda.

- Cámara de molienda: El material ingresa a la cámara de molienda, que es un espacio cilíndrico o cónico rodeado de boquillas. Las boquillas están conectadas a una fuente de aire de alta presión que genera un chorro de aire de alta velocidad.

- Impacto de partículas: el chorro de aire de alta velocidad acelera las partículas en la cámara de molienda y hace que choquen entre sí y con las paredes de la cámara. Esta colisión imparte energía a las partículas y las rompe en fragmentos más pequeños.

- Clasificación de partículas: a medida que las partículas son impactadas por el chorro de aire, se aceleran y arrastran en la corriente de aire. La corriente de aire transporta las partículas finas fuera de la cámara de molienda mientras que las partículas más gruesas quedan retenidas en el interior.

- Separación de partículas: la corriente de aire de las partículas finas sale de la cámara de molienda y ingresa a un separador ciclónico o a un filtro de bolsas. Estos dispositivos separan las partículas finas de la corriente de aire y las recogen en un recipiente aparte.

- Reciclaje de aire: el aire separado se recicla nuevamente a la cámara de molienda para mantener un flujo continuo de chorros de aire de alta velocidad. Esto ayuda a reducir aún más el tamaño de las partículas y mejorar la eficiencia del proceso de molienda.

- Descarga: Las partículas más gruesas retenidas dentro de la cámara de molienda se descargan a través de una salida separada. Esto permite el funcionamiento continuo del molino de chorro sin interrupción.

Discusión sobre el papel del aire comprimido y las colisiones de partículas en el proceso de molienda.

El aire comprimido y las colisiones de partículas desempeñan un papel crucial en el proceso de molienda al facilitar la reducción del tamaño de los materiales. La molienda es un proceso mecánico para moler, triturar o pulverizar materiales sólidos en partículas más pequeñas.

El aire comprimido se utiliza a menudo en fresadoras para transportar y separar partículas. Ayuda a crear un lecho fluidizado o una corriente de aire dentro de la cámara de molienda, lo que ayuda en el movimiento de las partículas y evita que se peguen. Este efecto de fluidización permite colisiones eficientes de partículas y garantiza una distribución uniforme de partículas dentro de la cámara de molienda.

Las colisiones de partículas, inducidas por la acción mecánica del fresado, son responsables de la reducción del tamaño de los materiales. Cuando las partículas se someten a fuerzas de impacto, compresión y cizallamiento, chocan entre sí y con las paredes de la cámara de molienda. Estas colisiones provocan la fractura y rotura de partículas, reduciendo su tamaño.

La intensidad y frecuencia de las colisiones de partículas se pueden controlar ajustando varios parámetros de molienda, como la velocidad de molienda, el tiempo de molienda y el tamaño y la forma del medio de molienda. Las velocidades de fresado más altas y los tiempos de fresado más largos aumentan el número de colisiones, lo que lleva a una reducción de tamaño más eficiente. Además, el uso de medios de molienda más pequeños o medios con formas irregulares puede mejorar las colisiones de partículas y aumentar la eficiencia de la molienda.

También se puede utilizar aire comprimido para controlar la distribución del tamaño de las partículas durante la molienda. Al ajustar la velocidad y la dirección de la corriente de aire, es posible separar selectivamente partículas según su tamaño o densidad. Este proceso, conocido como clasificación por aire, permite la recolección de partículas dentro de un rango de tamaño específico, produciendo un producto deseado con una distribución de tamaño de partícula estrecha.

Aplicaciones de Jet Mills en diversas industrias

- Industria farmacéutica: micronización de ingredientes farmacéuticos activos (API)

- Industria química: producción de productos químicos finos y pigmentos.

- Industria alimentaria: molienda de especias, aromas y aditivos alimentarios.

- Industria cosmética: micronización de polvos cosméticos

- Industria minera: molienda de minerales y menas.

- Baterías de nueva energía: los materiales de los electrodos positivos y negativos de la batería de litio están finamente pulverizados y los materiales de la batería de sodio están micronizados.

Factores a considerar al elegir un molino de chorro

- Requisitos de tamaño de partículas y características deseadas del producto final.

- Propiedades del material de alimentación y compatibilidad con el molino de chorro.

- Capacidad de rendimiento y eficiencia de molienda

- Consumo de energía y costos operativos.

- Capacidades de automatización e integración de sistemas