D'un point de vue professionnel sur les processus de modification des particules de poudre, les principales différences entre les méthodes humides et sèches peuvent être analysées selon six dimensions clés :

Adaptabilité du processus

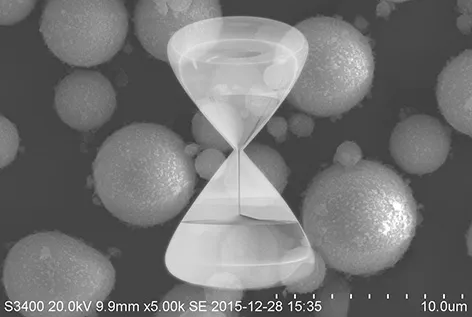

Méthode humide:Convient aux poudres ultrafines avec des tailles de particules

≤ 5 μm (par exemple, carbonate de calcium nanométrique). L'environnement liquide empêche l'agglomération dure pendant le séchage. Par exemple, pour la production de pigments mica nacrés nécessitant un revêtement TiO₂, la méthode humide garantit une uniformité du revêtement de ± 5 nm.

Méthode sèche : Convient aux poudres de taille micrométrique avec D50 ≥ 10 μm (par exemple, carbonate de calcium broyé classique). Les mélangeurs à grande vitesse (300 à 1 500 tr/min) permettent une transformation rapide, avec une capacité de traitement unitaire allant jusqu'à 5 t/h.

Mécanisme de dispersion des modificateurs

Méthode humide : Utilise des solvants (par exemple, eau, éthanol) pour former une double couche de diffusion. Une suspension stable est obtenue lorsque le potentiel zêta est contrôlé à ± 30 mV. Par exemple, les agents de couplage silane subissent une hydrolyse puis se condensent avec les groupes hydroxyles sur les surfaces SiO₂, augmentant ainsi l'efficacité de liaison à plus de 901 TP3T.

Méthode sèche : Recourt à l'énergie mécanique (force de cisaillement > 10⁴ s⁻¹) pour briser les agglomérats de modificateurs. Cependant, les taux d'enrobage réels ne dépassent généralement pas 751 TP3T, ce qui nécessite l'ajout de 0,5 à 11 TP3T d'agents dispersants (par exemple, acide stéarique).

Équipement et consommation d'énergie

Méthode humide : Nécessite des réacteurs à double enveloppe (coefficient de transfert thermique : 200-500 W/m²·K). Après transformation, les matériaux subissent une déshydratation centrifuge (consommation énergétique : 0,8 kWh/kg) et un séchage par atomisation (température de l'air d'entrée : 180-220 °C).

Méthode sèche : Utilise des machines à modification continue de type SLG, avec une consommation énergétique spécifique d'environ 0,15 kWh/kg. L'investissement en équipements est réduit de 40%, mais la concentration en poussières doit être maintenue en dessous de 10 mg/m³.

Indicateurs clés de qualité

Méthode humide : indice d'activation ≥ 98%, avec une valeur d'absorption d'huile réduite de 30% (par exemple, le kaolin modifié diminue de 80 g/100 g à 55 g/100 g).

Méthode sèche : écart d'épaisseur de revêtement ± 15 nm, résistivité volumique réglable entre 10¹² et 10¹⁵ Ω·cm (par exemple, hydroxyde d'aluminium modifié pour les applications de câbles).

Scénarios d'application

Méthode humide :

Les plastiques techniques haut de gamme (par exemple, PA6 + fibre de verre 30%) nécessitent des charges modifiées avec D99 ≤ 3 μm.

Revêtement Al₂O₃ pour matériaux de cathode de batterie au lithium (par exemple, NCM811).

Méthode sèche :

Carbonate de calcium lourd modifié (1250 mesh) pour tuyaux en PVC, avec contrôle des coûts à 800 RMB/tonne.

Kaolin calciné pour revêtements architecturaux, maintenant un niveau de blancheur supérieur à 92%.

Économie des processus

Méthode humide : le coût global est de 25 à 40 µt supérieur à celui de la méthode sèche, la récupération du solvant représentant 181 µt. Cependant, la prime produit peut atteindre 30 à 50 µt (par exemple, les pigments nacrés se vendent entre 80 000 et 150 000 RMB/tonne).

Méthode sèche : la consommation d'énergie par tonne est réduite de 60%, ce qui la rend adaptée à la modification de poudre à grande échelle (production annuelle > 50 000 tonnes), avec une période de retour sur investissement raccourcie à 2-3 ans.

Les avancées technologiques actuelles indiquent que la méthode humide évolue vers un traitement continu en micro-réacteur (temps de séjour < 5 minutes), tandis que la méthode sèche réalise des percées dans les équipements de modification des broyeurs vortex intégrés (augmentation de la surface spécifique de 20%). Lors du choix d'un procédé de modification, les entreprises doivent évaluer de manière exhaustive le positionnement du produit (production haut de gamme ou production en vrac), l'intensité des investissements (différence de CAPEX de 2 à 3 fois) et la réglementation environnementale (limites d'émission de COV : 30 mg/m³).

Conclusion

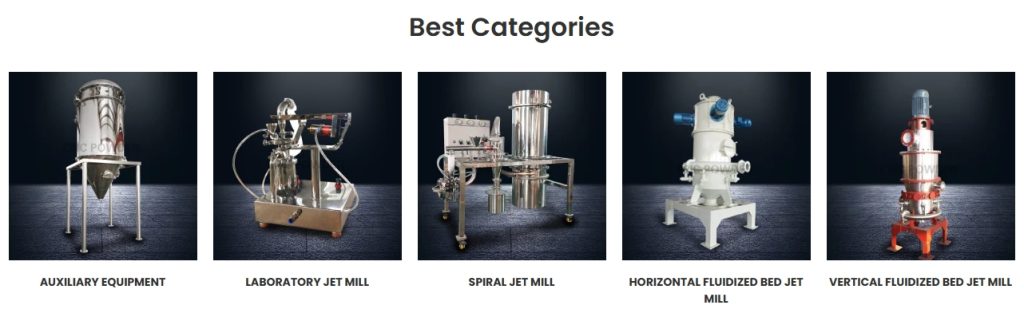

Poudre épique Machines est spécialisée dans les solutions avancées de modification de particules de poudre, proposant des technologies de traitement par voie humide et sèche pour répondre à divers besoins industriels. Forts d'une expertise européenne et de décennies d'expérience, nous proposons des équipements de modification hautement performants garantissant un enrobage optimal des particules, une efficacité énergétique et une rentabilité optimales. Qu'il s'agisse de matériaux haut de gamme comme les cathodes de batteries au lithium ou de traitement de poudre en vrac à grande échelle, Poudre épique Machinery fournit des solutions sur mesure pour améliorer les performances des produits et répondre aux demandes évolutives du marché.