Il existe de nombreuses méthodes pour former des céramiques spéciales, telles que le pressage à sec, coulée en barbotine, moulage par injection et coulage en gel. Le pressage à sec offre des avantages tels qu'une faible teneur en liant, un frittage direct sans séchage. Il s'agit d'un processus de production simple, d'une efficacité élevée, d'un faible retrait du corps vert et d'une production automatisée. C'est la méthode la plus couramment utilisée dans la production de céramiques spéciales.

La recherche porte sur la préparation d'un corps vert à haute densité et à gradient de densité uniforme. D'une manière générale, les facteurs qui influent sur la densité du corps vert lors du pressage à sec sont le processus de pressage à sec et les propriétés de la poudre.

Influence du procédé de pressage à sec

Le processus de pressage à sec fait principalement référence à la méthode de pressurisation, à la pression de pressurisation, à la vitesse de pressurisation et au temps de maintien.

Méthode de pressurisation

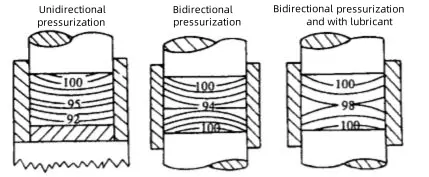

Dans le moulage par pressage à sec, les méthodes de pressurisation comprennent la pressurisation unidirectionnelle et la pressurisation bidirectionnelle. Différentes méthodes de pressurisation entraîneront une transmission et une distribution différentes de la pression dans le moule.

Pression de pression

En règle générale, la densité du corps vert augmente avec l'augmentation de la pression. Lors du processus de pressage de céramiques spéciales, l'influence de la pression sur la densité, la résistance et la porosité du corps vert est plus importante que celle des autres facteurs. Elle a également un impact substantiel sur les performances du corps vert après frittage.

Si la pression est trop faible, le corps vert ne peut pas atteindre une densification maximale, ce qui affecte le processus de frittage. En revanche, si la pression est trop élevée, des défauts similaires à des fissures de couche peuvent apparaître. Ce n'est que lorsque la pression est à un niveau optimal que le corps vert idéal peut être obtenu.

Vitesse de pressurisation et temps de maintien

La vitesse de pressurisation et le temps de maintien influencent considérablement les performances de l'ébauche, car ils sont étroitement liés à la transmission de la pression et à l'évacuation du gaz. Si la pressurisation est trop rapide et le temps de maintien trop court, le gaz ne sera pas facilement évacué. De même, lorsque la pression n'est pas transmise à la profondeur requise, la force externe sera supprimée avant la densification appropriée, ce qui rendra difficile l'obtention de la qualité d'ébauche souhaitée. Cependant, si la vitesse de pressurisation est trop lente et le temps de maintien trop long, l'efficacité de la production diminuera. Par conséquent, la vitesse de pressurisation et le temps de maintien doivent être ajustés en fonction de la taille, de la forme et de l'épaisseur de l'ébauche.

L'objectif principal de la recherche est de savoir comment préparer un corps vert avec une densité élevée et un gradient de densité uniforme. D'une manière générale, les facteurs affectant la densité du corps vert pendant le pressage à sec comprennent le processus de pressage à sec et les propriétés de la poudre.

Influence du procédé de pressage à sec

Le processus de pressage à sec fait principalement référence à la méthode de pressurisation, à la pression de pressurisation, à la vitesse de pressurisation et au temps de maintien.

Dans le moulage par pressage à sec, les méthodes de pressurisation comprennent la pressurisation unidirectionnelle et bidirectionnelle. Différentes méthodes de pressurisation entraînent une transmission et une distribution différentes de la pression dans le moule.

Les propriétés de la poudre se réfèrent principalement à la taille des particules, à la granulométrie, à la teneur en liant et en eau et à la fluidité de la poudre.

Taille et classement des particules

Sous la même pression, la densité de compactage vert d'une poudre à grosses particules est plus élevée, tandis que la densité de frittage d'une poudre à plus petite granulométrie est plus élevée. Pour les poudres de même granulométrie, la densité de compactage vert et la densité de frittage augmentent toutes deux avec une pression plus élevée. Par conséquent, l'augmentation de la taille des particules est bénéfique pour améliorer la densité du corps vert.

Influence du liant et de la teneur en eau

Lors du pressage à sec de céramiques spéciales, la poudre de céramique doit d'abord être granulée pour répondre aux exigences, puis la poudre granulée est pressée pour former le corps vert. Les propriétés de la poudre granulée, telles que la forme, la taille, la distribution granulométrique et la fluidité des pseudo-particules, affecteront en fin de compte la densité du corps vert en céramique. La teneur en liant joue également un rôle crucial dans les performances de la poudre granulée. Lors du pressage à sec de céramiques spéciales, le liant sert principalement d'agent de liaison, augmentant la taille des particules des pseudo-particules et améliorant la résistance des particules.

Si la teneur en liant est trop élevée pendant le processus de granulation, le coefficient de viscosité de la suspension augmente, ce qui entraîne un angle d'atomisation de pulvérisation plus petit. Cela provoque l'agglomération des gouttelettes après séchage et granulation, ce qui conduit à une poudre avec une large distribution granulométrique et une mauvaise fluidité. Par conséquent, il devient difficile d'obtenir un corps vert à haute densité pendant le pressage à sec. Inversement, si la teneur en liant est trop faible, la résistance du corps vert ne répondra pas aux exigences de traitement.

La teneur en eau a également un impact significatif sur la densité du corps vert. Si la teneur en eau est trop élevée, le retrait au séchage sera important, ce qui rendra difficile le contrôle de la taille du corps vert. De plus, la poudre peut adhérer au moule pendant le moulage, ce qui affecte négativement la densité du corps vert. D'autre part, si la teneur en eau est trop faible, elle entravera les performances de broyage de la poudre de granulation, ce qui rendra plus difficile l'obtention d'un corps vert à haute densité.

Fluidité de la poudre

Une bonne fluidité garantit que le frottement interne entre les particules est minimal lors du pressage à sec de céramiques spéciales, ce qui permet à la poudre de remplir en douceur chaque recoin du moule. Cela contribue également à augmenter la densité de remplissage de la poudre, ce qui permet la formation d'un corps céramique dense et uniforme sous une pression plus faible.

Choisir Poudre épique classeur à air pour des solutions de traitement du kaolin efficaces, économes en énergie et respectueuses de l'environnement !

Contactez-nous pour en savoir plus sur nos produits !