La technologie industrielle a conduit à la création de micro-nano poudres. Ils ont des effets de volume et de surface uniques. Ces matériaux ont des propriétés très différentes. Ils sont différents des matériaux normaux. Ils diffèrent de manière optique, magnétique, acoustique, électrique et mécanique. Ils jouent un rôle crucial dans le développement de nouveaux matériaux. Cette technologie a connu une croissance sans précédent. Il est basé sur des matières premières de base et sert à fabriquer des poudres micro-nano. Les broyeurs à jet utilisent un flux d'air rapide. Il permet aux matériaux d'entrer en collision, de heurter et de cisailler. Il les frappe avec des composants d'impact. Ils peuvent produire de fines particules avec une gamme étroite de tailles. Ils ont également des formes épurées, lisses et régulières. Ils se dispersent bien et sont très actifs. La poudre a une taille d’un nanomètre. Le système de concassage fonctionne de manière fermée pour réduire la pollution par la poussière. Il permet également de garder les matériaux broyés propres.

Cependant, il existe de nombreux types de pulvérisateurs à flux d’air. Ils ont des principes de fonctionnement et des effets d'écrasement différents pour les matériaux. Vous devez donc choisir un pulvérisateur à flux d’air adapté à chaque matériau. Désormais, les broyeurs à jet ont des structures et des méthodes de travail différentes. Ils peuvent généralement être divisés en : collision, plat, lit fluidisé, tube de circulation et types de cibles. Ils peuvent également être classés par matériau. Il adopte des méthodes telles que le concassage cryogénique à basse température et la protection contre les gaz inertes. Ces méthodes optimisent davantage l’effet de broyage du broyeur à flux d’air.

Comment choisir un broyeur à jet avec une structure appropriée ?

Broyeur à flux d'air par collision

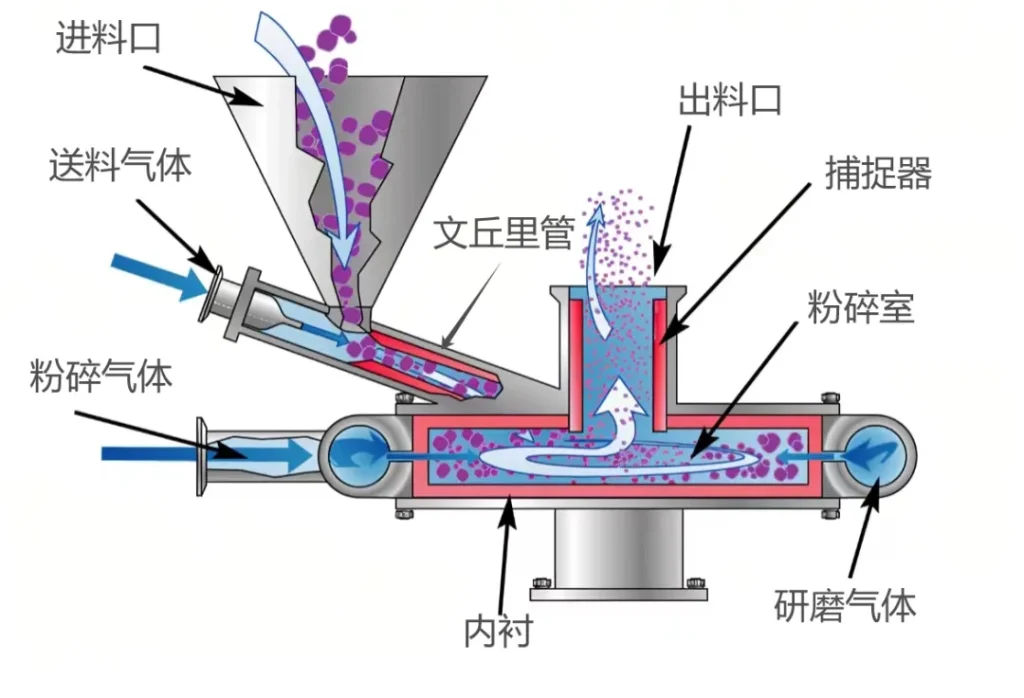

Les broyeurs à jet opposés sont également appelés broyeurs à jet opposé et broyeurs à jet inversé. Le type Majac a été développé par Donaldson Company aux États-Unis. Le type Trost a été développé par Plastoiner Company. Ce sont des représentants typiques. L'équipement fonctionne. Deux matériaux rapides et un flux d'air rapide entrent en collision en un point de la ligne. Cette collision achève le processus d'écrasement. Les fines particules broyées pénètrent dans le classificateur externe avec le flux d'air. Ils le font sous l'action du rotor de classification et le traversent. séparation solide et devenir un produit. Les grosses particules restent au bord de la chambre de classification. Ils retournent à la chambre de concassage pour un broyage supplémentaire. Cela continue jusqu'à ce qu'ils répondent aux exigences de taille et entrent dans le classificateur externe.

Le broyeur écrase par collisions à grande vitesse entre les particules. La vitesse est la somme des vitesses des deux flux d'air. Ainsi, on obtient le double du résultat avec la moitié de l’effort. Il a une force importante, une vitesse élevée et utilise bien l’énergie. Il est très efficace et produit de fines particules. Cela présente de grands avantages. Il peut écraser des matériaux durs, cassants ou collants. En même temps, il utilise des particules pour entrer en collision. Cela évite l'usure des pièces à impact fixe causées par les jets à grande vitesse. Il peut également produire des poudres micro-nano plus pures.

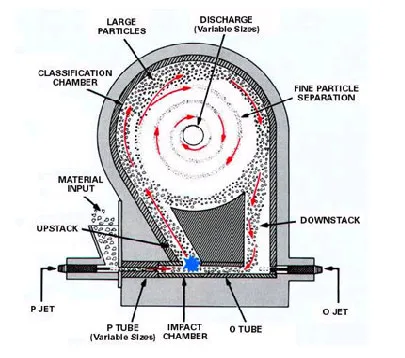

Pulvérisateur à jet plat

Le moulin est plat. On l'appelle également horizontal broyeur à jet de disque. La Fluid Energy Company aux États-Unis l'a développé pour la première fois en 1934. Il s'agit du système le plus ancien et le plus largement utilisé. broyeur à jet dans l'industrie. La partie principale d'un broyeur à flux d'air plat est une chambre de concassage à disques. Autour d'elle se trouvent 6 à 24 buses haute pression pour le fluide de travail. Il existe également des alimentateurs à tubes Venturi et des collecteurs de produits. Ils sont sous un certain angle. Le matériau à broyer entre dans le tube venturi entraîné par le gaz. Le tube venturi a une structure particulière. Il accélère le matériau jusqu'à une vitesse supersonique. Ensuite, le matériau entre dans la chambre de concassage. Les matériaux se déplacent en cercle dans la chambre de concassage. Ils sont entraînés par un flux tourbillonnant à grande vitesse. Les particules et la paroi interne de la machine entrent en collision et frottent. Ils le font pour être écrasés. La force centrifuge projette les grosses particules sur les parois de la chambre. Ils y circulent et s'y écrasent. Les fines particules pénètrent dans le séparateur cyclone. Le flux d’air centrifuge les collecte.

Cet équipement présente les avantages d’une structure simple et d’un fonctionnement pratique. Il est facile à démonter, nettoyer et réparer. Il peut également se classer et convient au broyage de matériaux cassants et mous. Mais lorsque la paroi intérieure écrase des matériaux plus durs, elle sera endommagée par de violentes collisions et frottements. Cela pollue également le produit. Ce n’est donc pas bon pour écraser des particules dures. De plus, la majeure partie de l’énergie du broyeur à jet plat est du travail inutile. La consommation d’énergie lors du concassage va doubler. Cela se produit lorsque les particules du produit rétrécissent. Les matériaux ne sont généralement traités qu'à environ D50 = 1 μm.

Pulvérisateur à jet à lit fluidisé

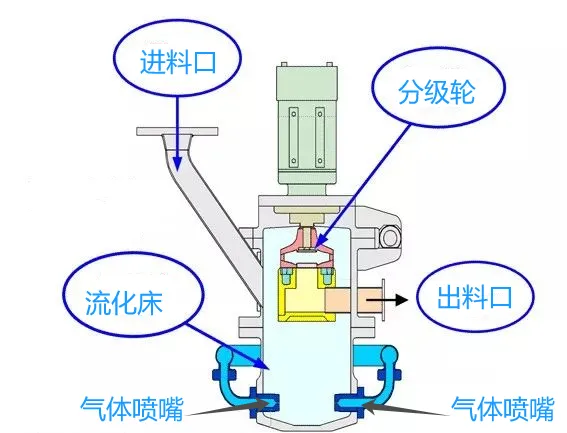

Broyeur à lit fluidisé est actuellement le principal modèle de pulvérisateur à flux d'air. Il combine principalement le principe du contre-jet. Il le fait grâce au flux de jet de gaz en expansion dans le lit fluidisé. Il est courant dans la fabrication de produits chimiques, de médicaments, de cosmétiques et de céramiques avancées. Il est également utilisé pour la poudre magnétique et d’autres matériaux. . L'équipement pulvérise de l'air dans la zone de concassage. Il le fait via plusieurs buses inversées lorsqu'il fonctionne. Le flux d’air haute pression se trouve dans la chambre de concassage. Cela accélère les matériaux à broyer. Cela les fait former un état fluidisé. Ensuite, les matériaux rapides entrent en collision et frottent à l’intersection des buses. Ils sont écrasés. Le flux d’air transporte les matières fines broyées vers le haut. Il les amène au classificateur ultra-fin pour classification. Le séparateur cyclone collecte les matières fines qui répondent aux exigences. Les matériaux grossiers retournent dans la zone de concassage par gravité. Ensuite, le broyage continue.

Ce pulvérisateur est spécial. Contrairement à d’autres, il pulvérise les matériaux au fur et à mesure qu’ils se dilatent en gaz. La température de la cavité est maintenue à la normale. Cela n’augmentera pas. Il présente une bonne adaptabilité aux matériaux sensibles à la chaleur. Il combine également les avantages du concasseur à flux d’air de type collision. Il utilise le flux d'air pour se conduire et entrer en collision et s'écraser à grande vitesse. Il y a peu de collision avec le mur. Cela présente de nombreux avantages. Ceux-ci incluent une taille de particule étroite. Ils ont également une efficacité de concassage élevée et une faible consommation d’énergie. Ils ont également une faible pollution des produits et une faible usure des accessoires. , adapté au concassage de matériaux avec un niveau de dureté Mohs neuf ou supérieur. Cependant, il s’agit d’un nouveau type d’équipement de concassage. Mais son coût reste élevé. Aussi, le matériau doit être fluidisé avant que le jet d’air puisse l’écraser. Ainsi, le broyeur exige généralement que le matériau à broyer soit très fin. Les exigences relatives aux matériaux à haute densité sont plus évidentes.

Comment choisir les médias de concassage ?

Protection contre les gaz inertes

De nombreuses poudres utilisées dans l’industrie moderne sont inflammables, explosives et facilement oxydables. Ils doivent être ultrafins. Pour assurer la sécurité du processus de concassage, vous devez utiliser un gaz inerte. C'est le milieu de broyage à flux d'air permettant de fabriquer des matériaux secs ultrafins. Écraser. Lorsque le système commence à fonctionner, du gaz est ajouté pour chasser l'air. Cela se produit jusqu'à ce que l'ensemble du système atteigne la limite du détecteur d'oxygène. Ensuite, le dispositif d'alimentation commence à écraser le matériau.

Processus de concassage cryogénique à flux d'air à basse température

L’écrasement du flux d’air est courant. Il utilise un flux d'air à grande vitesse (300 ~ 500 m/s) ou de la vapeur surchauffée (300 ~ 400 ℃) comme moyen de concassage. Mais ce n’est pas bon pour certains matériaux à faible point de fusion ou sensibles à la chaleur. Le concassage utilise un réfrigérant pour refroidir le matériau. Il refroidit le matériau jusqu'à le rendre fragile. Le matériau fragile subit de nombreux impacts à travers le mécanisme de concassage. Il est dans la chambre de concassage et devient finalement de fines particules. Le matériau broyé est très bien. La densité peut atteindre le niveau du micron (600 ~ 2000 mesh).

Le réfrigérant doit généralement être sélectionné en fonction des propriétés du matériau. L'azote liquide est le réfrigérant le plus utilisé. Sa température de refroidissement la plus basse peut atteindre moins 196 degrés. C'est le liquide de refroidissement préféré pour certains matériaux qui nécessitent un refroidissement rapide et ont une faible température de fragilisation. Pour les matériaux qui ne nécessitent pas de températures de refroidissement et de fragilisation élevées, utilisez de l'air comprimé. Ou utilisez l’air pré-refroidi d’un climatiseur. Utilisez-les pour échanger de la chaleur avec les matériaux.

Aujourd’hui, le procédé de concassage à flux d’air froid est largement utilisé. Il broie les matériaux à bas point de fusion et sensibles à la chaleur. Il est utilisé pour broyer les matériaux en une poudre ultrafine. Il est utilisé dans des industries telles que les polymères, les produits chimiques, les terres rares, la biologie, l’alimentation, la médecine et les produits de santé. Il peut également être utilisé pour les matériaux inflammables, explosifs et facilement oxydables. Broyage ultra fin des matériaux, mais par rapport au gaz inerte, le coût est plus élevé.