Ces dernières années, avec le développement de l'industrie moderne, la technologie de broyage ultra-fin et ultra-fin attire de plus en plus d'attention, en particulier dans les industries pharmaceutique et chimique, et l'effet de broyage des matières premières affecte directement le processus ultérieur. Le broyeur à flux d'air est actuellement un équipement de broyage ultra-fin et ultra-fin, en particulier le broyeur à flux d'air à disque (en spirale) en raison de sa structure simple, de sa facilité de démontage et de son bon effet de broyage. Il a gagné la faveur de nombreuses entreprises pharmaceutiques et chimiques. Favorisé, il est devenu un équipement typique pour le broyage de produits de haute pureté et de faible finesse.

Un pulvérisateur à flux d’air nécessite un ensemble complet de systèmes de traitement. Comment maximiser son rôle et réduire les pertes est également une question cruciale.

L'air comprimé filtré et séché du pulvérisateur à flux d'air fait frotter les matières animales les unes contre les autres pour obtenir l'effet de pulvérisation ; 80% de l'énergie électrique consommée par le pulvérisateur à flux d'air à disque est consommée dans la partie air de l'air comprimé pendant le processus de travail. Utiliser pleinement l’air comprimé, c’est maximiser les économies d’énergie. Comment ajuster scientifiquement le broyeur pneumatique pour le faire fonctionner dans des conditions de travail idéales et améliorer l'efficacité du broyeur pneumatique est un problème qui préoccupe de nombreux utilisateurs et fabricants.

Réglage de la vitesse d'avance

La vitesse d'alimentation détermine la collision du matériau et le temps de broyage dans la chambre de broyage. Avec une vitesse d'alimentation lente, le matériau reste longtemps dans la chambre de broyage, les particules circulent plus souvent et le degré de broyage est plus adéquat, donc la finesse de broyage est plus petite. Cependant, s'il est trop lent, le nombre de particules dans la chambre de broyage est trop faible, ce qui entraîne moins de collisions, ce qui ne permet pas d'obtenir l'effet souhaité. Si l'alimentation est trop rapide, il y aura trop de matière dans la chambre de broyage et la finesse du broyage sera plus efficace.

Des expériences ont prouvé qu'une alimentation uniforme et stable peut assurer la stabilité du champ d'écoulement cyclonique dans la chambre de broyage. Ajustez la vitesse d'alimentation de sorte que le rapport gaz-solide dans la chambre de broyage atteigne l'état idéal afin que les particules de matériau obtiennent le nombre maximum de collisions efficaces, améliorant ainsi l'efficacité du broyeur.

Modification de la vitesse de l'anneau de nivellement ou de la roue de nivellement

L'anneau de classement du broyeur à disque à flux d'air est équipé d'un dispositif de classement. Le réglage est moins pratique et simple qu’un broyeur à air à lit fluidisé (gradué). Différents matériaux ont des propriétés différentes et les conditions de travail de leur effet de concassage sont différentes. Il n’est pas encore parvenu à un accord et a besoin de beaucoup d’expérience expérimentale pour y parvenir.

En raison de la rotation de la roue de nivellement, le champ d'écoulement du cyclone dans la chambre de concassage est stabilisé de sorte que le matériau soit entièrement broyé, et le matériau plus grossier ne peut jamais passer à travers la roue de nivellement mais seulement retourner à la chambre de concassage pour continuer le concassage. Écrasement. Sous l'action d'un flux d'air à grande vitesse pour obtenir une grande efficacité de concassage, un concasseur à flux d'air à lit fluidisé présente également certains avantages.

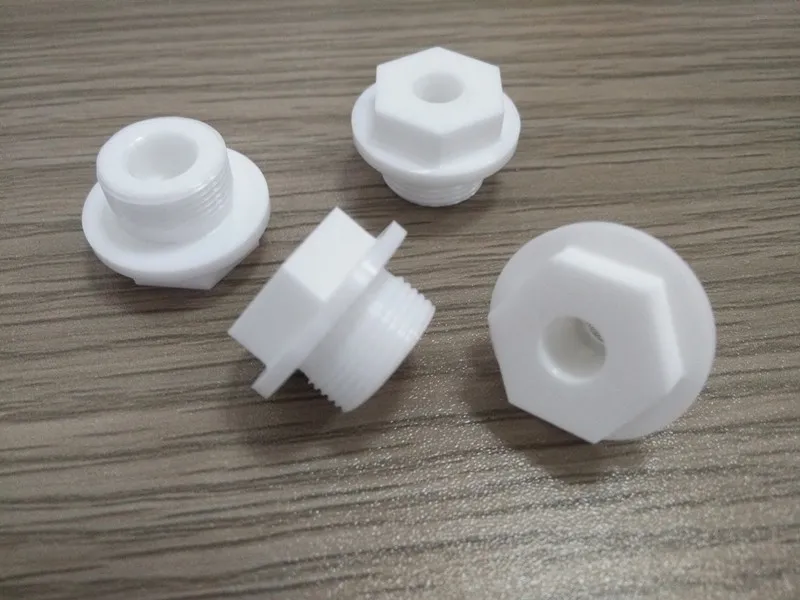

Conception appropriée des buses

La forme de la buse est la clé pour réduire les pertes d’énergie au niveau de la buse. L'air comprimé passant à travers des buses de formes différentes produit un flux d'air à différentes vitesses. Une conception et un usinage inappropriés de la buse peuvent entraîner une défaillance de la vitesse du flux d'air pulvérisé ou une usure plus grave de la buse. Des buses usées peuvent dévier le flux d’air, ce qui empêche une partie du flux d’air de fonctionner efficacement, affectant ainsi l’efficacité du broyage.

Autres facteurs

D'autres facteurs doivent être pris en compte. Par exemple, la dureté du matériau à broyer est trop dure et la chambre de broyage du broyeur s'use plus fortement. C'est à ce moment-là que nous devons remplacer le revêtement ultra-dur, tel que le corindon céramique, qui réduit considérablement l'usure des matériaux fins sur la chambre de broyage et améliore la pureté du matériau collecté.

De plus, les matériaux susceptibles d'adhérer aux murs, tels que l'absorption d'humidité et l'électricité statique, sont souvent exposés dans les industries pharmaceutique et chimique. Le matériau adhère à la chambre de broyage, à l'orifice de décharge et au récepteur, affectant ainsi la progression de l'ensemble du processus. Il faut alors remplacer le revêtement spécial anti-adhérent de la chambre de broyage et pulvériser ou tapisser le récepteur d'un revêtement et d'un revêtement anti-adhérent ; minimiser la longueur des canalisations et la zone de contact avec les matériaux pour améliorer le taux de collecte des matériaux. Un équipement antistatique efficace est également nécessaire pour manipuler des matériaux contenant de l'électricité statique.

Après un réglage et un entretien minutieux, il est important, pour économiser l'énergie et réduire la consommation, d'explorer le potentiel du broyeur à flux d'air et d'utiliser la machine plus efficacement pour garantir l'indice granulométrique.