Le sulfate de baryum présente une excellente inertie chimique, une densité élevée et une faible absorption d'huile, ce qui le rend largement utilisé dans anti-corrosion Revêtements. Le film de peinture présente une bonne résistance aux acides et aux alcalis, une faible viscosité et un nivellement en douceur.

Cependant, les charges inorganiques peuvent présenter des problèmes de compatibilité d'interface avec les résines organiques, affectant les propriétés physiques et chimiques finales du film de peinture. Pour améliorer la compatibilité, les charges inorganiques sont généralement modifiées en surface.

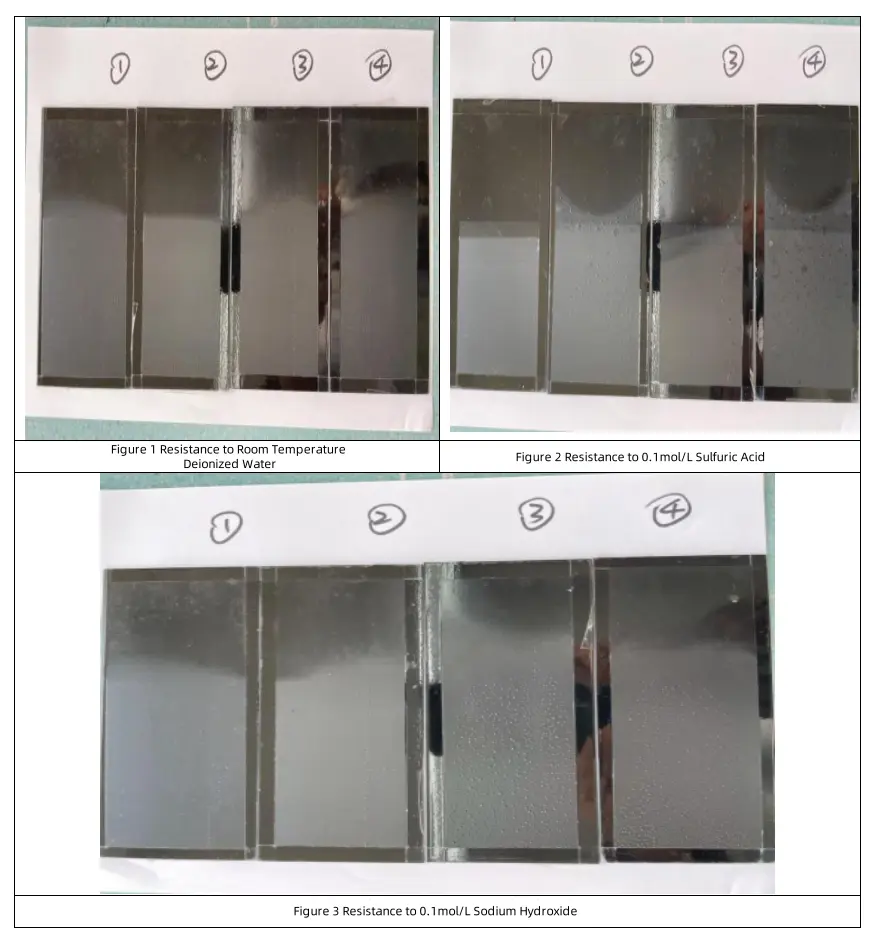

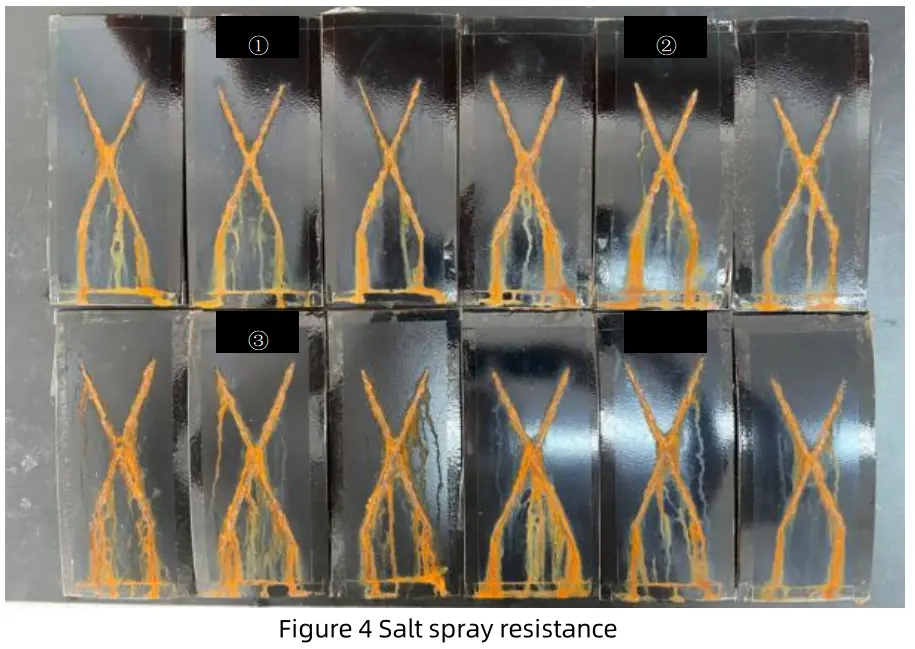

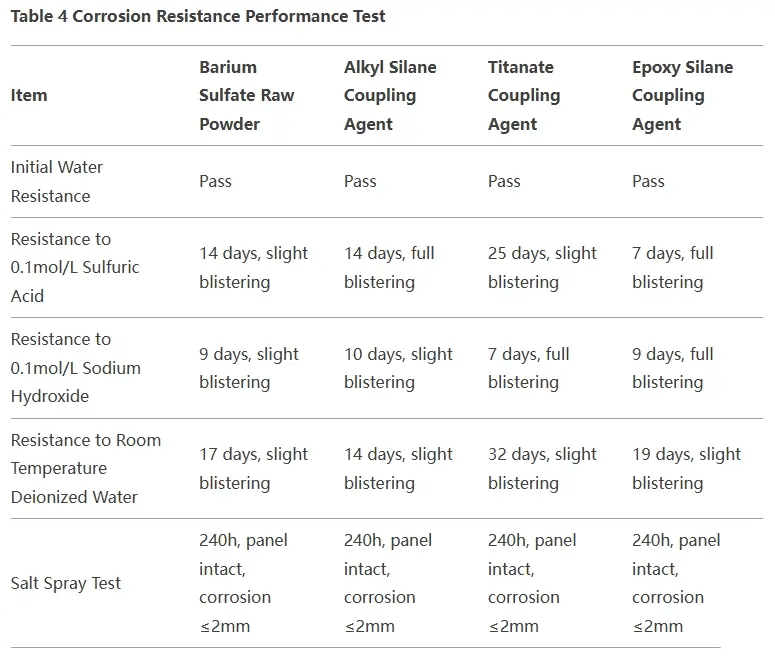

Étant donné que les différents modificateurs de surface ont des fonctions distinctes, le choix du modificateur approprié est crucial pour différents systèmes. Une étude comparative a été menée en testant les propriétés mécaniques conventionnelles, la résistance initiale à l'eau, la résistance au brouillard salin, la résistance à l'eau déionisée à température ambiante, la résistance à l'acide sulfurique à 0,1 mol/L et la résistance à l'hydroxyde de sodium à 0,1 mol/L du film de peinture.

1. Processus expérimental

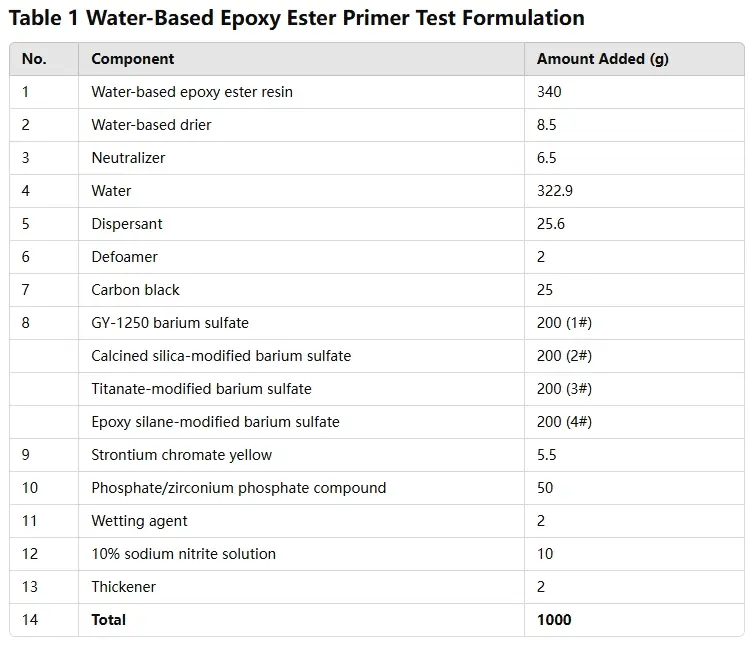

Processus de préparation :

(1) Ajoutez la résine époxy ester et l'agent de séchage à base d'eau en séquence, en remuant à 400-600 tr/min à basse vitesse. Ajoutez ensuite le neutralisant DMEA et continuez à remuer à basse vitesse.

(2) Ajoutez progressivement de l’eau en petites quantités pour l’émulsification, en ajustant la vitesse à environ 1 000 tr/min en fonction du processus d’émulsification.

(3) Après l'émulsification, ajoutez le dispersant et l'agent antimousse dans l'ordre, en assurant une dispersion uniforme.

(4) Ajoutez du noir de carbone, remuez à faible vitesse et couvrez le couvercle une fois tous les matériaux ajoutés. Dispersez à environ 1 200 tr/min, puis ajoutez du sulfate de baryum et du jaune de chrome strontium. Continuez à disperser avant d'ajouter tous les composants restants pour une dispersion supplémentaire.

(5) Introduisez les billes de zirconium pour le broyage à 3000-3500 tr/min pendant 1 heure, en ajustant la finesse du grattoir en conséquence.

2. Résultats expérimentaux

2.1 Comparaison des performances de différents sulfates de baryum ultrafins

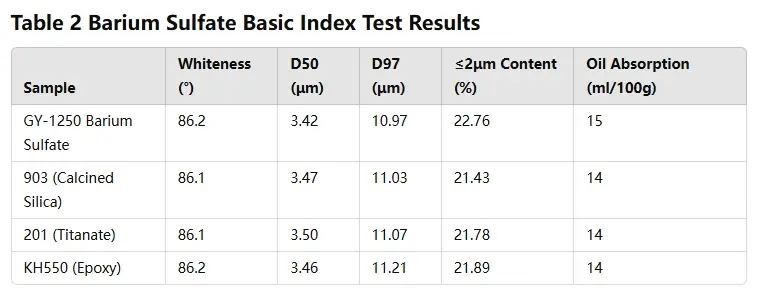

Les propriétés physiques de base du sulfate de baryum ultrafin ont été testées après la FR/T

37041-2018 norme, avec des résultats présentés dans le tableau 2.

Trois modificateurs de surface différents ont été utilisés pour modifier la poudre de sulfate de baryum. La blancheur, la taille des particules et d'autres indicateurs du produit modifié sont restés similaires à ceux de la poudre d'origine. L'absorption d'huile a diminué d'un point, mais la réduction n'était pas significative. Cela est dû au fait que l'agent de couplage utilisé comme modificateur n'a pas eu beaucoup d'effet sur l'absorption d'huile de la poudre.

Les quatre types de charges de sulfate de baryum ont été préparés sur la base de la formule du tableau 1 et leurs performances d'application dans les apprêts époxy esters à base d'eau ont été comparées.

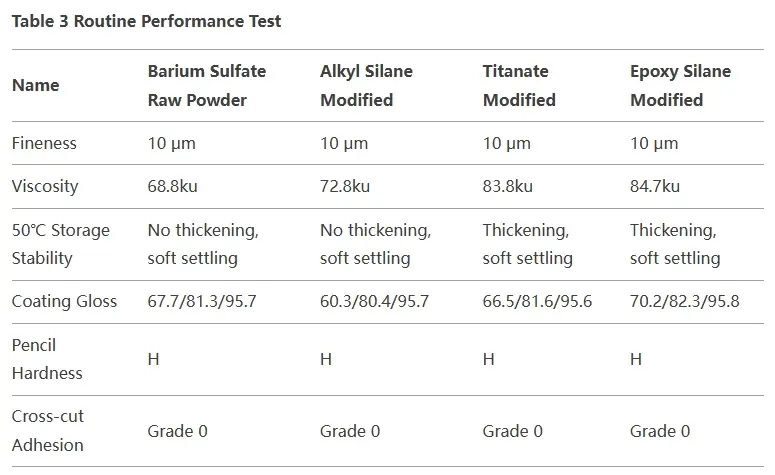

2.2 Test de performance conventionnel

Lorsque le sulfate de baryum modifié avec différents agents est utilisé dans un apprêt époxy-ester à base d'eau, sa dispersibilité reste constante. Il répond à l'exigence du produit de 10 µm dans le même temps de broyage. En effet, il s'agit déjà de l'une des charges minérales non métalliques les plus dispersibles, ce qui laisse peu de place à une amélioration supplémentaire par modification de surface.

En termes de dureté et d'adhérence, le sulfate de baryum modifié en surface ne présente aucune amélioration significative par rapport à la poudre d'origine. La variation de dureté entre les différentes charges dépend principalement de leur dureté Mohs, le sulfate de baryum étant évalué à 3, ce qui est considéré comme moyen. Comme il n'est généralement pas utilisé pour améliorer la dureté du film de peinture, la modification a peu d'effet à cet égard.

En ce qui concerne la brillance, le sulfate de baryum modifié présente des performances similaires à celles de la poudre d'origine. Cela est principalement dû au fait que son absorption d'huile reste pratiquement inchangée, ce qui entraîne une amélioration minimale de la brillance.

Pour la stabilité au stockage, le sulfate de baryum modifié avec un agent de couplage titanate et un époxy silane présente un grossissement, tandis que la poudre d'origine et le sulfate de baryum modifié par un alkylsilane ne présentent pas ce problème.

2.3 Test de performance anticorrosion

Par rapport à la poudre d'origine, le sulfate de baryum modifié avec un agent de couplage titanate montre une amélioration significative de la résistance aux acides et à l'eau.

- La résistance aux acides augmente de 14 à 25 jours.

- La résistance à l’eau déionisée à température ambiante s’améliore de 17 jours à 32 jours.

- La résistance aux alcalis diminue légèrement.

- La résistance initiale à l’eau et au brouillard salin reste inchangée.

Cependant, le sulfate de baryum modifié avec un alkylsilane et un époxysilane ne présente aucune amélioration significative, certaines propriétés diminuant même légèrement. En effet, les agents de couplage au silane reposent principalement sur l'hydrolyse pour former des groupes hydroxyles, qui se lient aux groupes hydroxyles de la surface minérale. Étant donné que le sulfate de baryum a une faible teneur en hydroxyles, l'effet de modification est faible.

D'autre part, les agents de couplage titanate forment une liaison chimique avec la charge inorganique par l'intermédiaire de groupes alcoxy, créant ainsi une monocouche active organique à l'interface inorganique-organique. Cela améliore la compatibilité entre le sulfate de baryum et les résines organiques, augmentant considérablement la résistance à l'acide et à l'eau du revêtement.

3. Conclusion

Le sulfate de baryum présente des avantages tels qu'une densité élevée, des particules denses et une faible absorption d'huile, ce qui se traduit par une bonne dispersibilité et une bonne adhérence. Cependant, la modification de surface n'apporte que peu d'améliorations à ces propriétés.

Le sulfate de baryum ayant une dureté Mohs de 3, il ne convient pas pour augmenter la dureté du film de peinture. De plus, en raison de sa faible teneur en hydroxyle, la modification avec des agents de couplage au silane est inefficace, ce qui entraîne une amélioration minimale des performances.

Parmi les modifications testées, les agents de couplage au titanate obtiennent les meilleurs résultats. Lorsqu'ils sont utilisés dans les apprêts époxy-esters, ils améliorent considérablement la résistance aux acides et à l'eau, ce qui en fait le choix le plus efficace pour améliorer la durabilité du revêtement.

Choisir Poudre épique pour des solutions de traitement de poudre efficaces, économes en énergie et respectueuses de l'environnement !

Contactez-nous pour en savoir plus sur nos produits !