La poudre de silicium sphérique est un matériau essentiel dans de nombreuses industries, prisé pour ses propriétés et ses applications uniques. Sa production implique de multiples techniques classées en méthodes physiques et méthodes chimiques. Cela dépend si une transformation chimique se produit au cours du processus.

Quelles sont les méthodes de production de poudre de silicium sphérique ?

1. Méthodes physiques :

Ces méthodes n'impliquent pas de réactions chimiques. Elles incluent des techniques telles que : le broyage mécanique à billes, la pulvérisation, la sphéroïdisation à la flamme, le traitement au plasma, la sphéroïdisation par calcination à haute température.

2. Méthodes chimiques :

Il s'agit de transformations chimiques et notamment : la méthode en phase gazeuse, la méthode de précipitation, la synthèse hydrothermale, le procédé sol-gel et la méthode de microémulsion.

Ce guide explore 14 méthodes de préparation qui garantissent la précision dans l'obtention de la forme sphérique souhaitée.

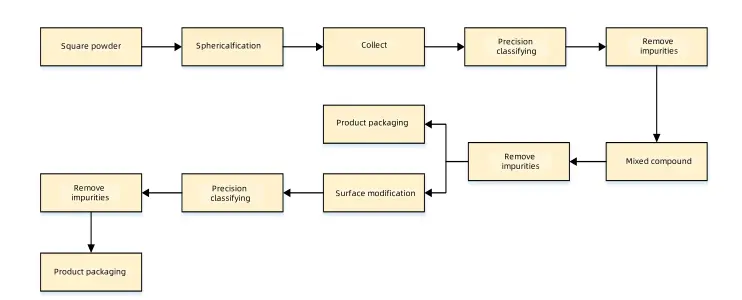

Procédé de production de micropoudre de silicium sphérique

01 Méthode de meulage mécanique

Le broyage mécanique utilise des équipements de concassage professionnels et des équipements de criblage auxiliaires pour produire des poudres ultrafines. Selon l'état du matériau, il existe un broyage à sec et un broyage humide. Le broyage humide utilise l'eau comme support et les particules sont broyées par agitation et broyage. Cela permet de produire des produits ultrafins avec une bonne dispersion et une taille de particule uniforme.

02 Méthode de pulvérisation

Le séchage par atomisation est une méthode d'obtention d'échantillons par séchage rapide de matières premières liquides à l'aide d'un séchoir à atomisation. Les matières premières liquides passent à travers un atomiseur pour former des gouttelettes extrêmement fines. Les gouttelettes entrent en contact avec l'air chaud et l'humidité interne migre vers l'extérieur. Les particules de matière première s'agglomèrent. Après séchage, on peut obtenir le produit souhaité.

03 Méthode de sphéroïdisation à la flamme

Sous 1600-2000℃, les bords de la surface de la poudre fondent progressivement. Une sphère se forme sous l'action de la tension superficielle. La poudre de quartz ordinaire est utilisée comme matière première, la micropoudre de silicium sphérique est préparée par la méthode de la flamme oxygène-acétylène. Cela peut garantir que sa surface est lisse et que le taux de sphéroïdisation atteint 95%.

04 Méthode de fusion à la flamme

En utilisant la micropoudre de silicium angulaire comme matière première, nous broyons, tamisons, purifions et effectuons d'autres prétraitements. Un broyeur à flux d'air broie la micropoudre de silicium angulaire. Après un prétraitement en plusieurs étapes, nous la tamisons pour obtenir une taille de particule appropriée. Nous utilisons de l'acétylène, du gaz naturel et d'autres gaz comme source de chaleur pour faire fondre la poudre, et la flamme reste propre et sans pollution. Une flamme à haute température fait fondre instantanément la micropoudre de silicium angulaire de taille de particule appropriée, et nous la refroidissons rapidement pour la sphéroïdiser. Nous obtenons une micropoudre de silicium sphérique de haute pureté et de taille de particule uniforme.

05 Méthode plasma

La méthode plasma utilise la température élevée générée par le plasma à arc. Il fait fondre la poudre de dioxyde de silicium ou de quartz en gouttelettes. Celles-ci sont sphéroïdisées sous l'action de la tension superficielle et refroidies pour former des particules sphériques de dioxyde de silicium.

06 Méthode de sphéroïdisation par calcination à haute température

La méthode de sphéroïdisation par calcination à haute température consiste à faire vieillir la poudre de minerai de quartz naturel sélectionnée dans des conditions alcalines, puis à la filtrer. Le matériau filtrant est déshydraté et séché, un liant est ajouté pour obtenir un échantillon en bloc, puis calciné dans un four à haute température, refroidi puis dispersé, par broyage, sphéroïdisation, séparation magnétique et classification par séparation d'air. Enfin, des poudres de silicium sphériques ultrafines de haute pureté sont fabriquées. Le produit obtenu par cette méthode présente un taux de sphéroïdisation élevé, une bonne blancheur, une grande pureté, une bonne fluidité et une bonne dispersibilité. Cependant, il est encore au stade du laboratoire.

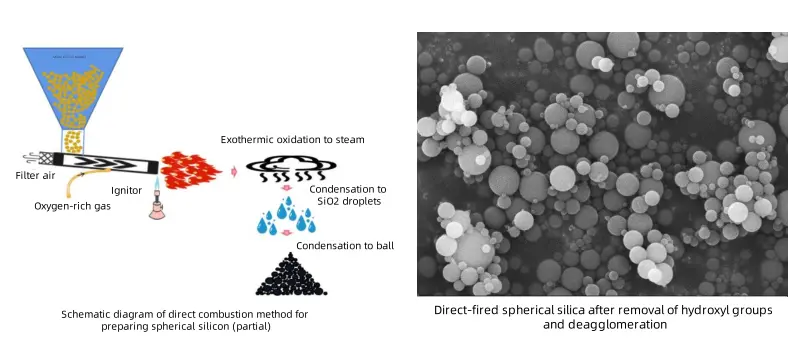

07 Méthode de combustion directe

Le silicium sphérique fondu à la flamme étant une poudre minérale naturelle obtenue par sphéroïdisation, il existe certaines limites en termes de pureté et de distribution granulométrique. Quelques grandes entreprises étrangères utilisent la méthode de préparation par combustion directe (VMC). Il s'agit de préparer des microsphères de dioxyde de silicium de haute pureté, de petite taille de particules et de distribution granulométrique relativement contrôlable par la réaction directe de la poudre de silicium métallique avec l'oxygène.

08 Méthode de projection de matière fondue à haute température

La méthode de pulvérisation de fusion à haute température consiste à faire fondre du quartz de haute pureté en liquide à 2100-2500 ℃ et à obtenir de la micropoudre de silicium sphérique après pulvérisation et refroidissement. La surface du produit est lisse et le taux de sphéroïdisation et le taux amorphe peuvent atteindre 100%. Certains fabricants aux États-Unis et au Japon utilisent cette méthode pour produire de la micropoudre de silicium sphérique. Mais elle est strictement confidentielle à l'extérieur. La méthode de pulvérisation de fusion à haute température est facile à garantir le taux de sphéroïdisation et le taux amorphe, mais la difficulté de cette technologie est le système d'atomisation des matériaux à haute température, le liquide fondu de quartz visqueux, le réglage de la taille des particules d'atomisation et la résolution de problèmes tels que la prévention de la pollution et une purification supplémentaire.

09 Méthode de combustion auto-propagée à basse température

Le procédé de combustion à basse température auto-propagée comprend la préparation du silicate de sodium, la préparation du sol de silicate, la préparation du liquide de combustion mixte, la réaction de combustion, le recuit et la décarbonatation, le traitement de lavage et d'autres étapes. L'avantage de cette méthode est qu'elle utilise de la micropoudre de silicium cristallin naturel ou de la micropoudre de silicium fondu comme matière première. Celle-ci est facile à obtenir. Le procédé est simple, aucun équipement spécial, le fonctionnement est facile à contrôler et le coût de production est faible. Les matériaux utilisés dans le processus de production ne contiennent que des ions sodium et des ions nitrate qui sont très solubles dans l'eau, et aucun autre ion impureté n'est introduit, ce qui est propice à la préparation de micropoudre de silicium de haute pureté. À l'heure actuelle, cette méthode n'en est qu'au stade du laboratoire et ne peut pas être bien produite en série.

10 Méthode en phase gazeuse

Le processus de production utilise des matériaux qui ne contiennent que des ions sodium et des ions nitrate, qui sont très solubles dans l'eau, et nous n'introduisons aucun autre ion impureté. Cette approche est propice à la préparation de micropoudres de silicium de haute pureté. Actuellement, cette méthode n'en est qu'au stade du laboratoire et nous ne pouvons pas encore la produire efficacement en masse.

11 Méthode de précipitation

Nous utilisons du verre soluble, un acidifiant et d'autres matières premières, en ajoutant une quantité appropriée de tensioactif. Nous prêtons une attention particulière au contrôle de la température tout au long du processus de préparation. Si la valeur du pH dépasse 8, nous ajoutons un stabilisant. Après lavage, séchage et calcination, nous formons une micropoudre de silicium sphérique. La micropoudre de silicium sphérique préparée par cette méthode a une granulométrie très uniforme, un faible coût, un flux de processus simple et est facile à contrôler. Nous pouvons l'utiliser dans la production industrielle, mais le défaut est qu'elle peut s'agglomérer.

12 Méthode de synthèse hydrothermale

Nous utilisons largement la méthode de synthèse hydrothermale pour préparer des nanoparticules en phase liquide. En général, nous combinons des composés inorganiques et organiques avec de l'eau dans des conditions de température et de pression élevées de 150 ℃ à 350 ℃. Nous laissons les ions, les molécules, les amas d'ions, etc., pénétrer dans la zone de croissance avec des cristaux de germination par forte convection, et finalement, nous obtenons une solution sursaturée et des cristaux. La filtration, le lavage et le séchage des substances inorganiques peuvent former des microparticules ultrafines et de haute pureté. L'utilisation de la méthode de synthèse hydrothermale pour préparer la micropoudre de silicium sphérique élimine le processus de conversion en oxydes requis par les méthodes générales de synthèse en phase liquide, ce qui réduit la probabilité d'agglomération dure.

13 Méthode sol-gel

La méthode sol-gel consiste à mélanger uniformément les matières premières avec la phase liquide, à les hydrolyser dans certaines conditions, à former un sol par condensation chimique et à former un gel de silice avec une structure en réseau tridimensionnel après un certain temps. Après filtration, lavage, séchage et frittage, on peut obtenir des nanoparticules de dioxyde de silicium ou de nanoparticules de quartz.

14 Méthode de la microémulsion

La microémulsion est une méthode dans laquelle deux phases incompatibles forment une émulsion uniforme sous l'action d'un tensioactif. Cette méthode utilise le minuscule espace entre les deux phases pour former des noyaux sous le guidage d'une source de silicium et obtient des particules sphériques de silice ou de quartz après traitement thermique. En raison de l'espace limité pour la nucléation et la croissance, les particules de silice générées par cette méthode sont de petite taille et ne s'agglomérent pas facilement.