Dans l’industrie du caoutchouc, le vulcanisation Le processus de vulcanisation est essentiel pour transformer le caoutchouc d'une matière plastique en un solide doté d'une élasticité et d'une résistance spécifiques. Pour améliorer les performances de traitement et l'efficacité de vulcanisation du caoutchouc, il est essentiel de sélectionner l'accélérateur de vulcanisation approprié. Le choix de l'accélérateur de vulcanisation affecte non seulement la vitesse de vulcanisation du caoutchouc, mais est également directement lié à la « sécurité au grillage » du caoutchouc pendant le traitement (c'est-à-dire la réticulation prématurée causée par le vieillissement à l'ozone, le vieillissement thermique, etc.) et les propriétés mécaniques finales. Cet article explorera les effets de différents types d'accélérateurs de vulcanisation sur le processus de vulcanisation du caoutchouc, en particulier leur impact sur la « sécurité du traitement » (également appelée « sécurité au grillage ») et la vitesse de vulcanisation.

1. Rôle fondamental des accélérateurs de vulcanisation du caoutchouc

Les accélérateurs de vulcanisation sont des composants essentiels du système de vulcanisation du caoutchouc. Ils améliorent les propriétés physiques du caoutchouc en catalysant la réaction de réticulation entre le soufre et les chaînes moléculaires du caoutchouc. La fonction principale des accélérateurs de vulcanisation est d'accélérer le processus de vulcanisation en facilitant la réaction de réticulation du soufre, obtenant ainsi l'effet de vulcanisation souhaité à une température plus basse.

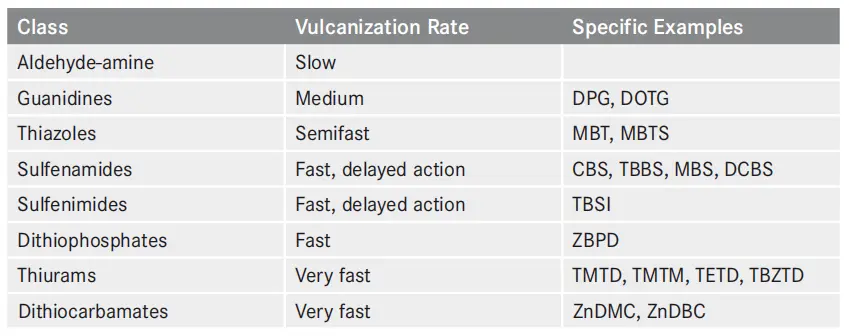

Le choix des accélérateurs de vulcanisation dépend du type de système de vulcanisation utilisé, car différents accélérateurs peuvent avoir des effets différents sur le processus de vulcanisation. En fonction de leur structure chimique et de leurs mécanismes de réaction, les accélérateurs de vulcanisation peuvent être classés en plusieurs groupes, tels que : les accélérateurs de vulcanisation au mercaptan (par exemple, TMTD), les accélérateurs de vulcanisation au disulfure (par exemple, TBBS, MBS, CBS), les accélérateurs de vulcanisation aux amines, les accélérateurs de vulcanisation au thiazole (par exemple, MBT, MBTS) et d'autres types spécialisés d'accélérateurs de vulcanisation.

2. Classification des accélérateurs de vulcanisation et leur impact sur la sécurité au grillage

2.1 Accélérateurs de sulfénamide

Les accélérateurs de vulcanisation à base de sulfénamide sont très populaires dans l'industrie du caoutchouc. Ils offrent une bonne sécurité de traitement et des taux de vulcanisation modérés, ce qui les rend idéaux pour les produits en caoutchouc ayant diverses applications. Une caractéristique clé des accélérateurs à base de sulfénamide est leur capacité à prévenir efficacement le phénomène de « brûlure » (c'est-à-dire la réticulation prématurée) pendant le processus de vulcanisation. Ce type d'accélérateur retarde le début de la réaction de vulcanisation et améliore la sécurité du traitement en formant un intermédiaire de réaction réglable.

Les accélérateurs de vulcanisation au sulfénamide peuvent être classés en plusieurs types en fonction de leur structure, notamment :

CBS (N-cyclohexyl-2-benzothiazole sulfénamide):Cet accélérateur offre une sécurité de brûlure plus courte pendant le processus de vulcanisation, mais entraîne un taux de vulcanisation plus rapide.

TBBS (N-tert-butyl-2-benzothiazole sulfénamide):Le TBBS a un taux de vulcanisation légèrement plus lent que le CBS et offre une sécurité au brûlure relativement plus longue.

MBS (N-morpholinyl-2-benzothiazole sulfénamide): Le MBS présente une résistance au brûlure plus longue et un taux de vulcanisation plus lent, ce qui le rend adapté aux produits en caoutchouc qui nécessitent un temps de traitement plus long.

DCBS (N,N-dicyclohexyl-2-benzothiazole sulfénamide):DCBS offre la sécurité de brûlure la plus longue et le taux de vulcanisation le plus lent, ce qui le rend idéal pour les produits en caoutchouc haute performance qui nécessitent une vulcanisation plus lente.

2.2 Accélérateurs thiazoles

Les accélérateurs de vulcanisation à base de thiazole, tels que le MBT (2-mercaptobenzothiazole) et le MBTS (disulfure de dibenzothiazyle), sont également couramment utilisés. Ces accélérateurs offrent généralement des taux de vulcanisation plus rapides, mais présentent une sécurité de brûlure relativement faible. Bien que le MBT et le MBTS offrent des taux de vulcanisation plus élevés, ils sont plus susceptibles de provoquer une réticulation prématurée du caoutchouc à des températures élevées ou pendant le traitement, ce qui peut affecter la transformabilité du caoutchouc.

MBT:Offre un taux de vulcanisation plus élevé mais une faible sécurité au brûlure, ce qui le rend adapté aux applications de vulcanisation rapide.

MBTS:Par rapport au MBT, le MBTS offre une sécurité au brûlure légèrement améliorée, mais il est toujours considéré comme un accélérateur de vulcanisation relativement « impatient ».

2.3 Accélérateurs à base de thiurame et de dithiocarbamate

Les accélérateurs de thiurame et de dithiocarbamate, tels que le TMTD (disulfure de tétraméthylthiurame) et d'autres accélérateurs de vulcanisation au disulfure, présentent une sécurité de brûlure inférieure lors de la vulcanisation du caoutchouc. Bien que ce type d'accélérateur offre une vitesse de vulcanisation plus rapide, sa faible sécurité de brûlure peut facilement conduire à une réticulation prématurée du caoutchouc pendant le traitement, ce qui peut affecter négativement le moulage et le traitement ultérieur.

3. Relation entre la sécurité au roussissement et le taux de vulcanisation

3.1 Sécurité contre les brûlures

La résistance au roussissement fait référence à la capacité du caoutchouc à rester dans un état de traitement stable pendant une certaine période de temps sans subir de vulcanisation prématurée. Le choix de l'accélérateur de vulcanisation joue un rôle crucial dans la résistance au roussissement. Dans la production réelle, le choix d'un accélérateur avec une résistance au roussissement plus longue garantit que le caoutchouc ne subit pas de réticulation prématurée pendant le traitement, évitant ainsi des problèmes qui pourraient affecter les processus de moulage et de vulcanisation ultérieurs. D'une manière générale, les accélérateurs de vulcanisation au sulfénamide offrent une résistance au roussissement plus longue, le DCBS étant celui qui offre la plus longue sécurité. Il est particulièrement adapté aux produits en caoutchouc ayant des exigences plus élevées en matière de stabilité de traitement.

3.2 Taux de vulcanisation

Le taux de vulcanisation fait référence à la vitesse à laquelle le caoutchouc subit la réaction de réticulation pendant le chauffage. Un taux de vulcanisation plus rapide se traduit généralement par de meilleures propriétés physiques du caoutchouc (comme l'élasticité, la résistance au vieillissement, etc.). Cependant, si le taux de vulcanisation est trop rapide, cela peut entraîner des difficultés lors du moulage des produits en caoutchouc pendant la production. Par conséquent, l'obtention d'un taux de vulcanisation approprié est cruciale à la fois pour le processus de production et pour les performances du produit final. Le type et la quantité d'accélérateur de vulcanisation peuvent influencer considérablement le taux de vulcanisation.

Accélérateurs de vulcanisation CBS et TBBS conviennent aux situations qui nécessitent des taux de vulcanisation plus rapides, car ils peuvent rapidement terminer la réaction de vulcanisation.

DCBS est plus adapté aux applications nécessitant des taux de vulcanisation plus lents. Ce type d'accélérateur est généralement utilisé dans les produits en caoutchouc qui nécessitent un temps de travail plus long ou des températures de traitement plus basses.

Influence du choix de l'accélérateur de vulcanisation sur les propriétés du caoutchouc

Les différents types d'accélérateurs de vulcanisation affectent non seulement la vitesse de vulcanisation et la sécurité au roussissement, mais peuvent également influencer les propriétés mécaniques finales (telles que la résistance à la traction, la résistance au déchirement, la dureté, etc.) et les caractéristiques de performance (telles que la résistance à l'usure, la résistance aux températures élevées et les propriétés anti-vieillissement) du caoutchouc. Par conséquent, lors du choix d'un accélérateur de vulcanisation, il est important de prendre en compte non seulement la vitesse de vulcanisation et la sécurité au roussissement, mais également les exigences d'application finale du produit en caoutchouc.

Les accélérateurs de vulcanisation à taux de vulcanisation rapides (tels que TBBS) conviennent aux environnements de production qui nécessitent un prototypage rapide et des volumes de production élevés. Cependant, ils peuvent entraîner des propriétés mécaniques légèrement inférieures du caoutchouc.

Les accélérateurs de vulcanisation avec des taux de vulcanisation plus lents (tels que DCBS) sont plus adaptés aux produits en caoutchouc qui nécessitent des propriétés anti-vieillissement plus élevées et de meilleures performances mécaniques, en particulier dans la production de produits en caoutchouc hautes performances.

Le choix des accélérateurs de vulcanisation du caoutchouc joue un rôle crucial dans la détermination des performances de traitement, du taux de vulcanisation, de la sécurité au grillage et des propriétés physiques finales du caoutchouc. Différents types d'accélérateurs présentent des caractéristiques distinctes dans des conditions de production variables. Un choix approprié d'un accélérateur de vulcanisation peut améliorer l'efficacité de la production et optimiser les performances des produits en caoutchouc.

Dans les applications pratiques, la sélection d'un accélérateur approprié qui équilibre le taux de vulcanisation et la sécurité au brûlure est essentielle pour garantir à la fois la qualité et l'efficacité de la production des produits en caoutchouc.

Pour les produits en caoutchouc à usage général, les accélérateurs de vulcanisation au sulfénamide sont populaires en raison de leur excellente sécurité de traitement et de leur taux de vulcanisation modéré. Pour les produits en caoutchouc spécialisés, tels que les caoutchoucs hautes performances ou ceux nécessitant des taux de vulcanisation plus lents, les accélérateurs de vulcanisation lents comme le DCBS sont un bon choix. En fin de compte, le choix de l'accélérateur de vulcanisation doit prendre en compte à la fois les besoins de production et les exigences de performance globales des produits en caoutchouc.

Dans cas, vous avez besoin d'autres informations information à propos Broyeurs à jet d'air, n'hésitez pas à Contactez-nous.