UN broyeur à jet est une fraiseuse qui utilise des jets d'air comprimé ou de gaz à grande vitesse pour impacter les particules et réduire leur taille. Il est couramment utilisé dans les industries pharmaceutique, chimique et alimentaire pour réduire la taille des particules.

Le but d'un broyeur à jet La réduction de la taille des particules consiste à broyer finement et à disperser les matériaux solides en particules plus petites. En utilisant des jets d'air ou de gaz à grande vitesse, le broyeur à jet crée une collision à grande vitesse entre les particules et le support de broyage, entraînant la fragmentation et la réduction de la taille des particules. Ce processus est essentiel pour diverses applications, telles que l'amélioration de la solubilité et de la biodisponibilité des médicaments, l'amélioration des propriétés d'écoulement des poudres ou l'obtention de la distribution granulométrique souhaitée pour un produit particulier.

Explication du principe du broyage à énergie fluide

Le principe du broyage par énergie fluide, également connu sous le nom de broyage par jet, consiste à utiliser des jets de gaz comprimé à grande vitesse (généralement de l'air ou de l'azote) pour broyer et disperser les particules en poudres fines.

Dans le broyage par énergie fluide, les particules à broyer sont introduites dans une chambre de broyage, qui est généralement un récipient cylindrique ou conique. Le gaz comprimé est ensuite dirigé dans la chambre à travers une série de buses ou de jets à des vitesses élevées, généralement de 100 à 1 000 m/s. Les jets de gaz à grande vitesse créent un effet de vortex ou de tourbillon à l'intérieur de la chambre, provoquant la collision des particules entre elles et contre les parois de la chambre.

Lorsque les particules entrent en collision, elles subissent des niveaux élevés de forces de cisaillement et d’impact, conduisant à leur fragmentation et à leur réduction de taille. Les jets de gaz contribuent également à fluidifier les particules, en les mettant en suspension dans l'air et en les empêchant de se déposer ou de s'agglomérer. Cela améliore l’efficacité du processus de broyage et garantit une répartition uniforme de la taille des particules dans le produit final.

Les particules broyées sont ensuite évacuées de la chambre de broyage par le flux gazeux et collectées dans un cyclone ou un système de filtre séparé. Le flux gazeux peut être recyclé et réutilisé, tandis que la poudre collectée peut être traitée ultérieurement ou utilisée comme produit final.

Le broyage par énergie fluide est particulièrement adapté au broyage fin et à la micronisation de matériaux friables ou cassants, tels que les produits pharmaceutiques, les produits chimiques, les pigments et les minéraux. Elle offre plusieurs avantages par rapport aux autres techniques de broyage, notamment un rendement élevé, une faible génération de chaleur, une contamination minimale et la capacité de contrôler la distribution granulométrique.

Description détaillée du fonctionnement d'un broyeur à jet

Le fonctionnement d’un broyeur à jet implique plusieurs étapes clés :

- Alimentation en matière : La matière première est introduite dans le broyeur via une trémie d'alimentation ou un alimentateur à vis. Il peut se présenter sous forme de poudre sèche ou de bouillie humide.

- Chambre de broyage : Le matériau entre dans la chambre de broyage, qui est un espace cylindrique ou conique entouré de buses. Les buses sont reliées à une source d'air à haute pression qui génère un jet d'air à grande vitesse.

- Impact des particules : Le jet d'air à grande vitesse accélère les particules dans la chambre de broyage et les fait entrer en collision les unes avec les autres ainsi qu'avec les parois de la chambre. Cette collision transmet de l'énergie aux particules et les brise en fragments plus petits.

- Classification des particules : Lorsque les particules sont impactées par le jet d'air, elles sont accélérées et entraînées dans le flux d'air. Le flux d'air transporte les particules fines hors de la chambre de broyage tandis que les particules plus grossières sont retenues à l'intérieur.

- Séparation des particules : le flux d'air des particules fines sort de la chambre de broyage et entre dans un séparateur cyclone ou un filtre à manches. Ces appareils séparent les fines particules du flux d’air et les collectent dans un conteneur séparé.

- Recyclage de l'air : L'air séparé est recyclé dans la chambre de broyage pour maintenir un flux continu de jets d'air à grande vitesse. Cela contribue à réduire davantage la taille des particules et à améliorer l’efficacité du processus de broyage.

- Décharge : Les particules les plus grossières retenues à l’intérieur de la chambre de broyage sont évacuées par une sortie séparée. Cela permet le fonctionnement continu du broyeur à jet sans interruption.

Discussion sur le rôle de l'air comprimé et des collisions de particules dans le processus de broyage

L'air comprimé et les collisions de particules jouent un rôle crucial dans le processus de broyage en facilitant la réduction de la taille des matériaux. Le broyage est un processus mécanique permettant de broyer, écraser ou pulvériser des matériaux solides en particules plus petites.

L'air comprimé est souvent utilisé dans les broyeurs pour transporter et séparer les particules. Il contribue à créer un lit fluidisé ou un flux d'air à l'intérieur de la chambre de broyage, ce qui facilite le mouvement des particules et les empêche de coller les unes aux autres. Cet effet de fluidisation permet des collisions efficaces de particules et assure une répartition uniforme des particules dans la chambre de broyage.

Les collisions de particules, induites par l'action mécanique du broyage, sont responsables de la réduction de taille des matériaux. Lorsque les particules sont soumises à des forces d’impact, de compression et de cisaillement, elles entrent en collision les unes avec les autres ainsi qu’avec les parois de la chambre de broyage. Ces collisions entraînent la fracturation et la rupture des particules, réduisant ainsi leur taille.

L'intensité et la fréquence des collisions de particules peuvent être contrôlées en ajustant divers paramètres de broyage, tels que la vitesse de broyage, le temps de broyage, ainsi que la taille et la forme du support de broyage. Des vitesses de fraisage plus élevées et des temps de fraisage plus longs augmentent le nombre de collisions, conduisant à une réduction de taille plus efficace. De plus, l’utilisation de supports de broyage plus petits ou de formes irrégulières peut améliorer les collisions de particules et augmenter l’efficacité du broyage.

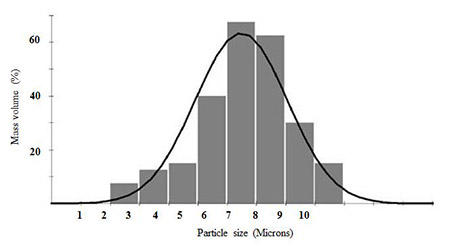

L'air comprimé peut également être utilisé pour contrôler la répartition granulométrique pendant le broyage. En ajustant la vitesse et la direction du flux d’air, il est possible de séparer sélectivement les particules en fonction de leur taille ou de leur densité. Ce processus, connu sous le nom de classification de l'air, permet de collecter des particules dans une plage de tailles spécifique, produisant ainsi un produit souhaité avec une distribution granulométrique étroite.

Applications des broyeurs à jet dans diverses industries

- Industrie pharmaceutique : micronisation des principes actifs pharmaceutiques (API)

- Industrie chimique : production de produits chimiques fins et de pigments

- Industrie alimentaire : mouture d'épices, d'arômes et d'additifs alimentaires

- Industrie cosmétique : micronisation des poudres cosmétiques

- Industrie minérale : broyage de minéraux et minerais

- Nouvelles batteries énergétiques : les matériaux des électrodes positives et négatives des batteries au lithium sont finement pulvérisés et les matériaux des batteries au sodium sont micronisés.

Facteurs à considérer lors du choix d'un broyeur à jet

- Exigences en matière de granulométrie et caractéristiques souhaitées du produit final

- Propriétés du matériau d'alimentation et compatibilité avec le broyeur à jet

- Capacité de débit et efficacité de broyage

- Consommation d'énergie et coûts d'exploitation

- Capacités d’intégration et d’automatisation du système