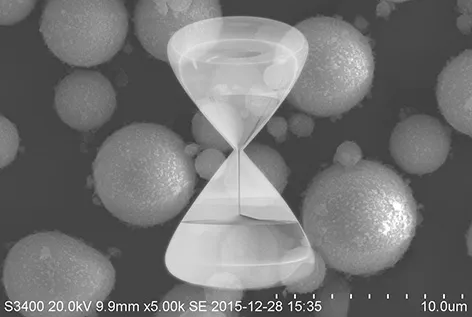

Dari sudut pandang profesional mengenai proses modifikasi partikel bubuk, perbedaan inti antara metode basah dan kering dapat dianalisis melalui enam dimensi utama:

Kemampuan Beradaptasi Proses

Metode Basah: Cocok untuk bubuk ultrafine dengan ukuran partikel

≤5μm (misalnya, nano kalsium karbonat). Lingkungan cair mencegah penggumpalan keras selama pengeringan. Misalnya, dalam produksi pigmen mika pearlescent yang memerlukan pelapisan TiO₂, metode basah memastikan keseragaman pelapisan dalam ± 5nm.

Metode Kering: Cocok untuk bubuk berukuran mikron dengan D50 ≥10μm (misalnya, kalsium karbonat bubuk konvensional). Pencampur berkecepatan tinggi (300-1500 rpm) memungkinkan modifikasi cepat, dengan kapasitas pemrosesan satu unit hingga 5t/jam.

Mekanisme Dispersi Pengubah

Metode Basah: Menggunakan pelarut (misalnya, air, etanol) untuk membentuk lapisan ganda difusi. Suspensi yang stabil tercapai ketika potensi Zeta dikontrol pada ±30mV. Misalnya, agen penggandeng silana mengalami hidrolisis dan kemudian mengembun dengan gugus hidroksil pada permukaan SiO₂, meningkatkan efisiensi pengikatan hingga lebih dari 90%.

Metode Kering: Mengandalkan energi mekanik (gaya geser >10⁴ s⁻¹) untuk memecah aglomerat pengubah. Namun, laju pelapisan aktual biasanya tidak melebihi 75%, sehingga memerlukan penambahan bahan pembantu pendispersi 0,5-1% (misalnya, asam stearat).

Peralatan dan Konsumsi Energi

Metode Basah: Memerlukan ketel reaksi berjaket (koefisien perpindahan panas: 200-500 W/m²·K). Setelah modifikasi, material menjalani pengeringan sentrifugal (konsumsi energi: 0,8 kWh/kg) dan pengeringan semprot (suhu udara masuk: 180-220℃).

Metode Kering: Menggunakan mesin modifikasi berkelanjutan tipe SLG, dengan konsumsi energi spesifik sekitar 0,15 kWh/kg. Investasi peralatan dikurangi dengan 40%, tetapi konsentrasi debu harus dikontrol di bawah 10 mg/m³.

Indikator Kualitas Utama

Metode Basah: Indeks aktivasi ≥98%, dengan nilai penyerapan minyak berkurang sebesar 30% (misalnya, kaolin yang dimodifikasi berkurang dari 80g/100g menjadi 55g/100g).

Metode Kering: Penyimpangan ketebalan lapisan ±15nm, resistivitas volume dapat disesuaikan dalam 10¹²-10¹⁵ Ω·cm (misalnya, aluminium hidroksida yang dimodifikasi untuk aplikasi kabel).

Skenario Aplikasi

Metode Basah:

Plastik rekayasa kelas atas (misalnya, PA6 + serat kaca 30%) memerlukan bahan pengisi yang dimodifikasi dengan D99 ≤3μm.

Lapisan Al₂O₃ untuk bahan katoda baterai litium (misalnya, NCM811).

Metode Kering:

Kalsium karbonat berat yang dimodifikasi (1250 mesh) untuk pipa PVC, dengan pengendalian biaya pada 800 RMB/ton.

Kaolin yang dikalsinasi untuk pelapis arsitektur, mempertahankan tingkat putih di atas 92%.

Ekonomi Proses

Metode Basah: Biaya keseluruhan 25-40% lebih tinggi daripada metode kering, dengan pemulihan pelarut yang mencakup 18% dari biaya. Namun, premi produk dapat mencapai 30-50% (misalnya, pigmen pearlescent yang dijual seharga 80.000-150.000 RMB/ton).

Metode Kering: Konsumsi energi per ton berkurang sebesar 60%, membuatnya cocok untuk modifikasi bubuk skala besar (produksi tahunan >50.000 ton), dengan periode pengembalian investasi dipersingkat menjadi 2-3 tahun.

Kemajuan teknologi terkini menunjukkan bahwa metode basah berevolusi menuju pemrosesan mikro-reaktor berkelanjutan (waktu tinggal <5 menit), sementara metode kering membuat terobosan dalam peralatan modifikasi pabrik vortex terpadu (meningkatkan luas permukaan spesifik hingga 20%). Saat memilih proses modifikasi, perusahaan harus mengevaluasi secara komprehensif posisi produk (produksi kelas atas vs. produksi massal), intensitas investasi modal (perbedaan CAPEX 2-3 kali lipat), dan peraturan lingkungan (batas emisi VOC: 30 mg/m³).

Kesimpulan

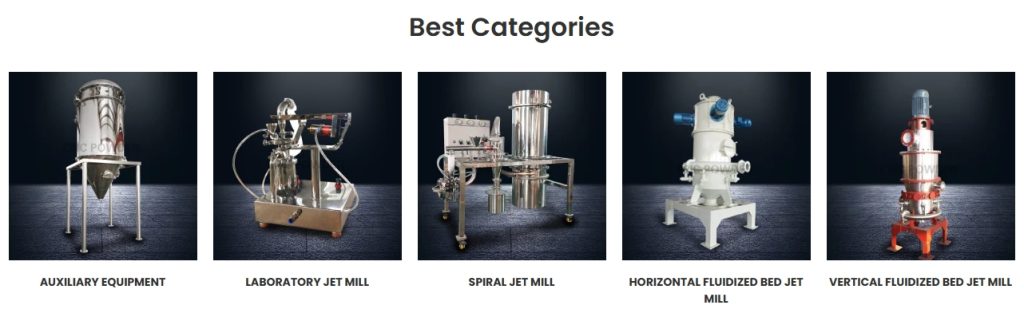

Bubuk Epik Machinery mengkhususkan diri dalam solusi modifikasi partikel bubuk tingkat lanjut, menawarkan teknologi pemrosesan basah dan kering untuk memenuhi berbagai kebutuhan industri. Dengan keahlian inti Eropa dan pengalaman puluhan tahun, kami menyediakan peralatan modifikasi efisiensi tinggi yang memastikan pelapisan partikel yang optimal, efisiensi energi, dan efektivitas biaya. Baik untuk material kelas atas seperti katoda baterai litium atau pemrosesan bubuk curah skala besar, Bubuk Epik Permesinan memberikan solusi khusus untuk meningkatkan kinerja produk dan memenuhi permintaan pasar yang terus berkembang.