Peningkatan daya rekat serbuk secara signifikan mengurangi daya alirnya. Mekanisme yang mendasarinya melibatkan gangguan keseimbangan gaya antarpartikel, reorganisasi mikrostruktur, dan perubahan respons mekanis makroskopis. Berdasarkan data dari studi multidisiplin, dampak daya rekat pada daya alir dapat diringkas sebagai berikut:

I. Mekanisme Destruktif Peningkatan Daya Rekat

1. Ketidakseimbangan Gaya Antar Partikel

Peningkatan daya rekat akan meningkatkan gaya van der Waals, gaya elektrostatik, dan gaya jembatan cairan antar partikel, sehingga menghasilkan pembentukan aglomerat yang stabil.

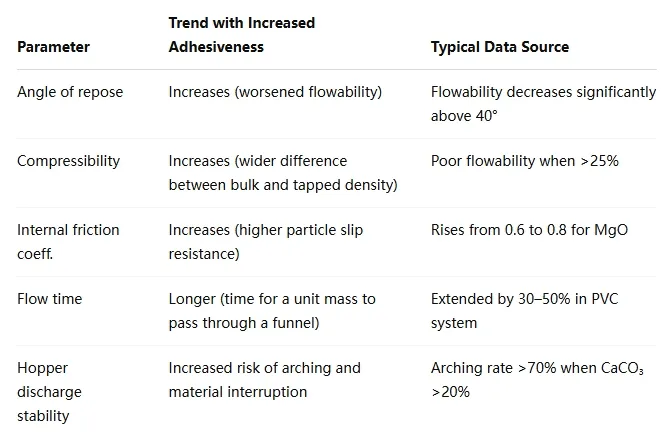

Misalnya, ketika gaya adhesi bubuk nano zirconia meningkat sebesar 30%, sudut diam meningkat dari 35° menjadi 45°, dan waktu alir meningkat sebesar 50%.

Untuk setiap peningkatan adhesi sebesar 1 mN/m, kompresibilitas meningkat sebesar 8–12%.

Dalam sistem PVC-CPE, ketika kandungan kalsium karbonat meningkat sebesar 5%, porositas antarpartikel turun sebesar 20%, dan waktu aliran meningkat sebesar 40%.

Efek Penguncian Mikrostruktural

Daya rekat yang lebih tinggi menyebabkan partikel membentuk jaringan atau struktur seperti rantai yang menghambat tergelincirnya partikel.

Misalnya, setelah meningkatkan daya rekat bubuk magnesium oksida, kohesinya meningkat dari 0,8 kPa menjadi 1,5 kPa, dan fungsi aliran (FF) turun dari 4,5 menjadi 2,8.

II. Efek yang Dapat Diamati dari Peningkatan Daya Rekat

III. Studi Kasus: Daya Rekat vs. Daya Alir pada Material Umum

1. Bubuk Nano Zirkonia

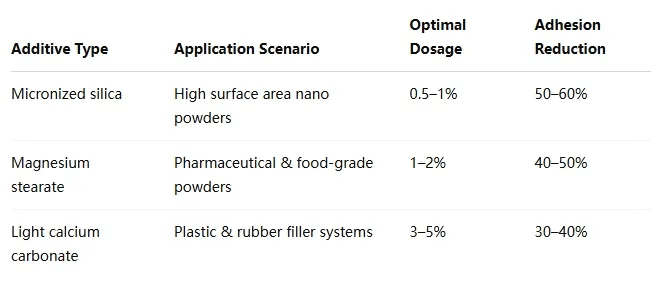

Bila ukuran partikel <50 nm, luas permukaan spesifik >30 m²/g, dan gaya adhesi >1,2 mN/m, indeks alir (FI) adalah <30. Penambahan silika mikronisasi 0,5% mengurangi adhesi sebesar 40%, sehingga meningkatkan FI menjadi 45.

2. Bubuk Farmasi (Parasetamol)

Daya rekat asli menghasilkan sudut reposisi 52°; penambahan magnesium stearat 1% menurunkannya menjadi 38°, meningkatkan daya alir dari “sangat buruk” menjadi “baik”.

3. Campuran Kering PVC

Ketika kandungan CaCO₃ melebihi 15%, porositas antar partikel turun di bawah 0,35, dan kemungkinan lengkungan hopper melebihi 60%.

Strategi Industri untuk Mengatasi Meningkatnya Daya Rekat

1. Teknologi Modifikasi Permukaan

Pemolesan mekanis: Menggunakan mesin penggiling sarang lebah untuk memoles permukaan serbuk polietilena ikatan silang (XLPE) mengurangi kekasaran permukaan (Ra) dari 1,2 μm menjadi 0,8 μm dan menurunkan daya rekat sebesar 30%.

Pelapisan kimia: Setelah bubuk magnesium oksida diolah dengan asam stearat, sudut kontak meningkat dari 30° menjadi 110°, dan kohesi berkurang sebesar 45%.

2. Kontrol Aditif

3. Optimasi Parameter Proses

Granulasi dua tahap: Pra-tekan bubuk perekat halus menjadi butiran 1–2 mm, lalu granulasi ulang menjadi partikel 3–5 mm, mengurangi titik kontak sebesar 80%.

Pengeringan gradien: Untuk bubuk yang sensitif terhadap kelembapan, gunakan pengeringan bertahap pada suhu 40°C → 60°C → 80°C. Kadar kelembapan turun dari 3% menjadi 0,5%, dan daya rekat berkurang hingga 70%.

V. Metode Pemantauan dan Peringatan Dini terhadap Kelengketan

1. Teknologi Deteksi Online

Penganalisis ukuran partikel–adhesi laser: Memantau distribusi ukuran partikel dan perubahan adhesi secara real-time, menyesuaikan dosis bantuan aliran secara dinamis.

Termogravimetri–FTIR (TG-FTIR): Menganalisis apakah peningkatan daya rekat disebabkan oleh pengotor yang teradsorpsi di permukaan (misalnya, produk pirolisis CPE dalam sistem PVC).

2. Indikator Peringatan Aliran

Ambang Adhesi Kritis: Alarm dipicu ketika gaya adhesi >1,5 mN/m (untuk bubuk nano).

Kepadatan Massal Dinamis (Dρb): Risiko kemampuan mengalir teridentifikasi ketika Dρb < 1,6 g/cm³.

Kesimpulan

Peningkatan daya rekat secara signifikan mengurangi daya alir serbuk dengan mengubah keseimbangan gaya antarpartikel dan struktur mikro. Dalam praktik industri, penting untuk mengatasi hal ini melalui modifikasi permukaan, pengaturan aditif, dan pengoptimalan proses, sekaligus memanfaatkan teknologi pemantauan daring untuk manajemen daya rekat dinamis.