Un aumento dell'adesività della polvere ne riduce significativamente la scorrevolezza. I meccanismi sottostanti includono l'alterazione dell'equilibrio delle forze interparticellari, la riorganizzazione microstrutturale e cambiamenti nelle risposte meccaniche macroscopiche. Sulla base dei dati provenienti da studi multidisciplinari, l'impatto dell'adesività sulla scorrevolezza può essere riassunto come segue:

I. Meccanismi distruttivi dell'aumentata adesività

1. Squilibrio delle forze interparticellari

L'aumentata adesività aumenta le forze di van der Waals, le forze elettrostatiche e le forze dei ponti liquidi tra le particelle, portando alla formazione di agglomerati stabili.

Ad esempio, quando la forza di adesione della polvere di nanozirconia aumenta di 30%, l'angolo di riposo aumenta da 35° a 45° e il tempo di flusso aumenta di 50%.

Per ogni aumento di 1 mN/m nell'aderenza, la comprimibilità aumenta di 8–12%.

In un sistema PVC-CPE, quando il contenuto di carbonato di calcio aumenta di 5%, la porosità interparticellare diminuisce di 20% e il tempo di flusso aumenta di 40%.

Effetto di bloccaggio microstrutturale

Una maggiore adesività fa sì che le particelle formino strutture a rete o a catena che ne ostacolano lo slittamento.

Ad esempio, dopo aver migliorato l'adesività della polvere di ossido di magnesio, la sua coesione aumenta da 0,8 kPa a 1,5 kPa e la funzione di flusso (FF) scende da 4,5 a 2,8.

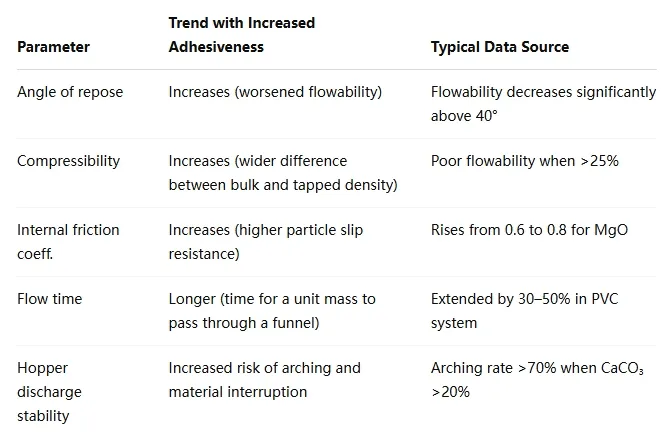

II. Effetti osservabili dell'aumentata adesività

III. Casi di studio: adesività vs. fluidità nei materiali tipici

1. Polvere di zirconia nano

Con dimensioni delle particelle <50 nm, area superficiale specifica >30 m²/g e forza di adesione >1,2 mN/m, l'indice di flusso (FI) è <30. L'aggiunta di silice micronizzata 0,5% riduce l'adesione di 40%, aumentando l'FI a 45.

2. Polvere farmaceutica (paracetamolo)

L'adesività originale determina un angolo di riposo di 52°; l'aggiunta di stearato di magnesio 1% lo abbassa a 38°, migliorando la fluidità da "molto scarsa" a "buona".

3. Miscela secca di PVC

Quando il contenuto di CaCO₃ supera 15%, la porosità interparticellare scende sotto 0,35 e la probabilità di inarcamento della tramoggia supera 60%.

Strategie industriali per affrontare l'aumento dell'adesività

1. Tecnologie di modifica della superficie

Lucidatura meccanica: l'utilizzo di un mulino a nido d'ape per lucidare la superficie della polvere di polietilene reticolato (XLPE) riduce la rugosità superficiale (Ra) da 1,2 μm a 0,8 μm e diminuisce l'adesione di 30%.

Rivestimento chimico: dopo che la polvere di ossido di magnesio è stata trattata con acido stearico, l'angolo di contatto aumenta da 30° a 110° e la coesione diminuisce di 45%.

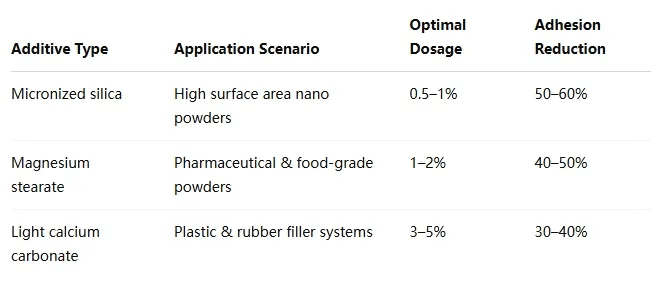

2. Controllo additivo

3. Ottimizzazione dei parametri di processo

Granulazione a due stadi: precomprimere le polveri adesive fini in granuli da 1–2 mm, quindi rigranulare in particelle da 3–5 mm, riducendo i punti di contatto di 80%.

Essiccazione a gradiente: per polveri sensibili all'umidità, adottare un'essiccazione graduale da 40°C a 60°C a 80°C. Il contenuto di umidità scende da 3% a 0,5% e l'adesione diminuisce di 70%.

V. Metodi di monitoraggio e di allerta precoce per l'adesività

1. Tecnologie di rilevamento online

Analizzatore laser di adesione e dimensioni delle particelle: monitora la distribuzione delle dimensioni delle particelle e le variazioni di adesione in tempo reale, regolando dinamicamente il dosaggio del fluido ausiliario.

Termogravimetrico–FTIR (TG-FTIR): analizza se l'aumentata adesività è dovuta a impurità adsorbite in superficie (ad esempio, prodotti di pirolisi CPE nei sistemi in PVC).

2. Indicatori di allerta di fluidità

Soglia di adesione critica: allarme attivato quando la forza di adesione è >1,5 mN/m (per nanopolveri).

Densità apparente dinamica (Dρb): rischio di fluidità identificato quando Dρb < 1,6 g/cm³.

Conclusione

L'aumento dell'adesività riduce significativamente la scorrevolezza della polvere alterando l'equilibrio delle forze interparticellari e la microstruttura. Nella pratica industriale, è essenziale affrontare questo problema attraverso la modifica delle superfici, la regolazione degli additivi e l'ottimizzazione del processo, sfruttando al contempo tecnologie di monitoraggio online per la gestione dinamica dell'adesività.