Principio di funzionamento del mulino a getto a spirale a gas inerte

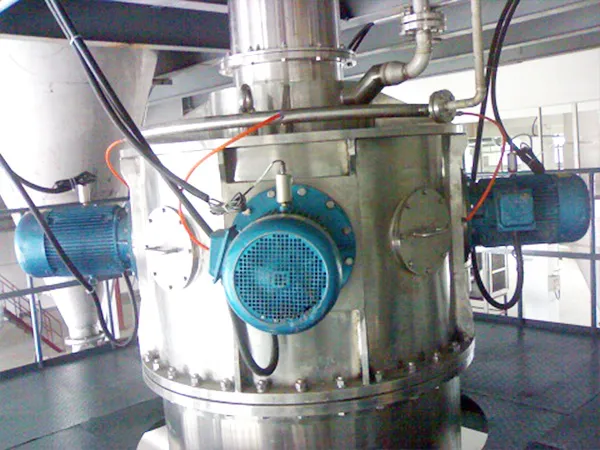

Il processo di macinazione con gas inerte Mulino a getto a spirale prevede che il materiale venga immesso nel mulino dove viene accelerato da getti ad alta velocità di gas inerte. Il materiale viene quindi forzato attraverso un percorso a spirale nella camera di macinazione che riduce ulteriormente la dimensione delle particelle. Il gas inerte utilizzato nel processo agisce come agente refrigerante, impedendo il surriscaldamento del materiale e garantendo una dimensione delle particelle costante.

Uno dei principali vantaggi derivanti dall'utilizzo di un gas inerte Mulino a getto a spirale è la sua capacità di produrre particelle con una distribuzione dimensionale molto ristretta. Ciò è particolarmente importante in settori come quello farmaceutico, dove la dimensione e la forma delle particelle possono avere un impatto significativo sull’efficacia del farmaco. La stretta distribuzione delle dimensioni delle particelle garantisce inoltre che il materiale venga lavorato più facilmente ed efficientemente a valle.

Vantaggi tecnici del mulino a getto a spirale a gas inerte

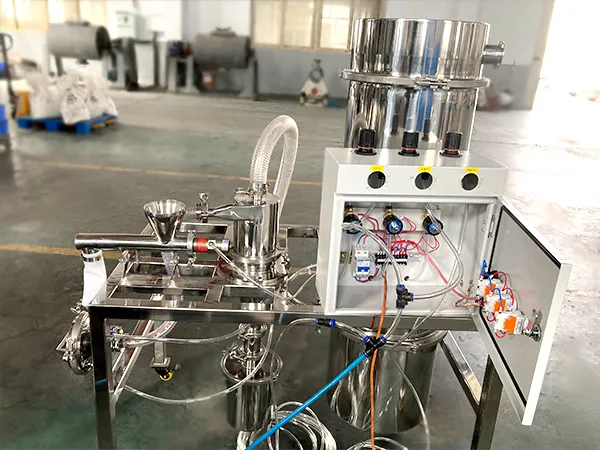

- Senza parti rotanti, lavorazione di precisione CNC, nessun cordone di saldatura, facile da pulire.

- Nessuna macinatura media, la camera di macinazione può essere protetta da acciaio inossidabile e ceramica resistente all'usura per garantire la purezza del prodotto.

- Macinazione a bassa temperatura, particolarmente adatta per la macinazione di materiali sensibili al calore, a basso punto di fusione, contenenti zucchero e volatili.

- Il processo di macinazione è estremamente breve, l'efficienza di frantumazione è elevata e la macinazione eccessiva è inferiore.

- Adatto per la macinazione, la dispersione e la depolimerizzazione e la modellatura di particelle di materiali con varie durezze.

- L'intero sistema è chiuso, senza polvere, silenzioso e facile da usare.

Parametri tecnici del mulino a getto a spirale a gas inerte

| parametro/Modello | MQP01 | MQP02 | MQP03 | MQP06 | MQW10 | MQW15 | MQW20 | MQW30 | MQW40 | MQW60 |

|---|---|---|---|---|---|---|---|---|---|---|

| Dimensione di alimentazione (mm) | < 2 | <2 | <5 | <2 | <3 | <3 | <3 | <3 | <5 | <5 |

| Dimensione delle particelle (D97: μm) | 8~150 | 8~150 | 8~150 | 8~150 | 8~150 | 8~150 | 10~150 | 10~150 | 10~150 | 10~150 |

| Capacità di produzione (kg/h) | 5~15 | 5~100 | 10~200 | 20~400 | 50~800 | 150~1500 | 300~2000 | 150~1500 | 300~2000 | |

| Consumo d'aria (m³/min) | 1 | 2.5 | 3 | 6 | 10 | 15 | 20 | 30 | 40 | 60 |

| Pressione dell'aria (Mpa) | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 |

| Potenza installata (kw) | 7.5 | 15~20 | 26~37 | 30~37 | 65~85 | 85~100 | 120~142 | 175~200 | 276~310 | 402~427 |