Il solfato di bario ha un'eccellente inerzia chimica, un elevato peso specifico e un basso assorbimento di olio, il che lo rende ampiamente utilizzato in anticorrosione rivestimenti. La pellicola di vernice presenta una buona resistenza agli acidi e agli alcali, bassa viscosità e livellamento uniforme.

Tuttavia, i filler inorganici possono avere problemi di compatibilità di interfaccia con le resine organiche, influenzando le proprietà fisiche e chimiche finali della pellicola di vernice. Per migliorare la compatibilità, i filler inorganici sono in genere modificati in superficie.

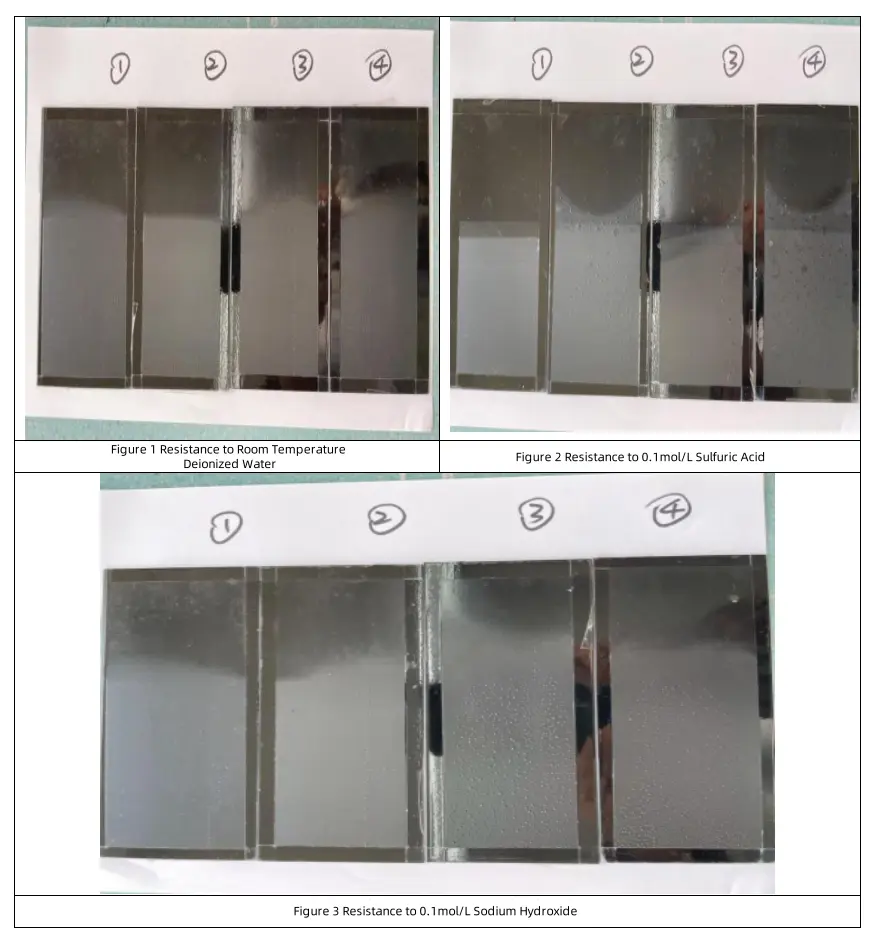

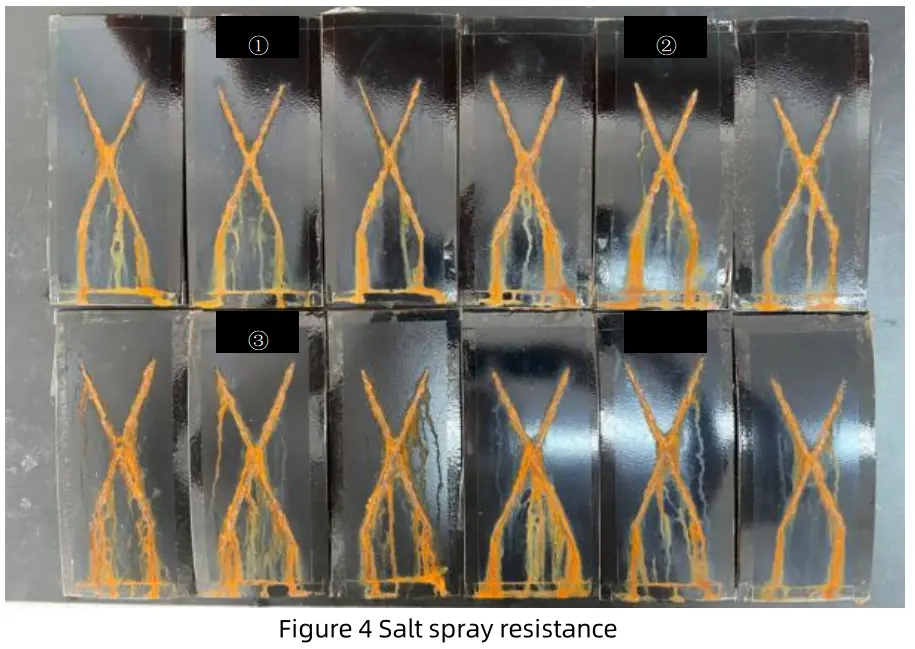

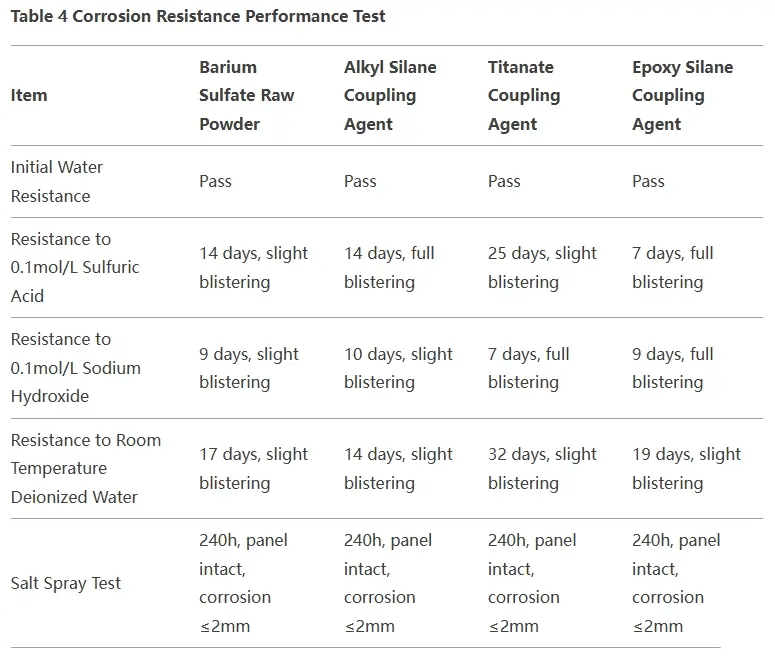

Poiché diversi modificatori di superficie hanno funzioni distinte, la selezione del modificatore appropriato è fondamentale per sistemi diversi. È stato condotto uno studio comparativo testando le proprietà meccaniche convenzionali, la resistenza iniziale all'acqua, la resistenza alla nebbia salina, la resistenza all'acqua deionizzata a temperatura ambiente, la resistenza all'acido solforico 0,1 mol/L e la resistenza all'idrossido di sodio 0,1 mol/L della pellicola di vernice.

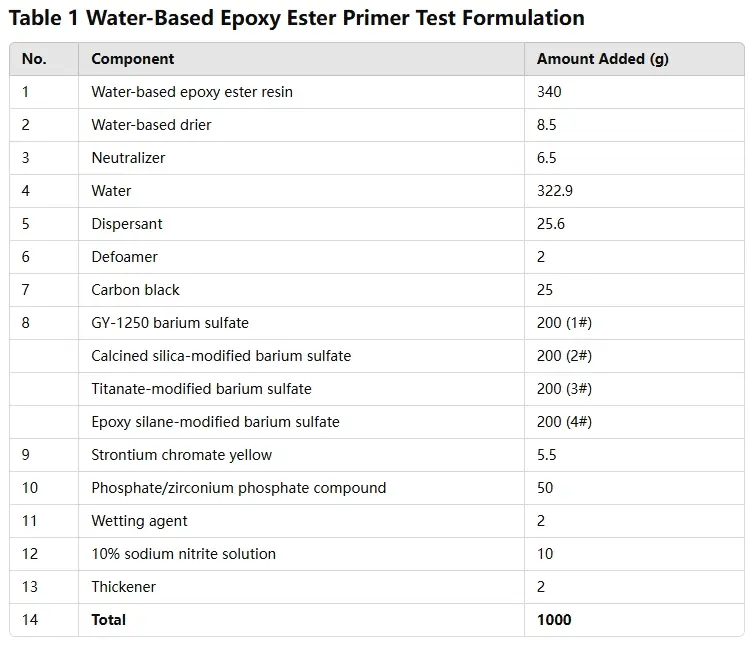

1. Processo sperimentale

Processo di preparazione:

(1) Aggiungere in sequenza la resina epossidica e l'agente essiccante a base d'acqua, mescolando a 400-600 giri/min a bassa velocità. Quindi, aggiungere il neutralizzatore DMEA e continuare a mescolare a bassa velocità.

(2) Aggiungere gradualmente acqua in piccole quantità per l'emulsione, regolando la velocità a circa 1000 giri/min in base al processo di emulsione.

(3) Dopo l'emulsione, aggiungere in sequenza il disperdente e l'agente antischiuma, assicurando una dispersione uniforme.

(4) Aggiungere il carbon black, mescolare a bassa velocità e coprire il coperchio dopo aver aggiunto tutti i materiali. Disperdere a circa 1200 giri/min, quindi aggiungere solfato di bario e giallo cromo di stronzio. Continuare a disperdere prima di aggiungere tutti i componenti rimanenti per un'ulteriore dispersione.

(5) Introdurre le perle di zirconio per la macinazione a 3000-3500 giri/min per 1 ora, regolando di conseguenza la finezza del raschiatore.

2. Risultati sperimentali

2.1 Confronto delle prestazioni di diversi solfati di bario ultrafini

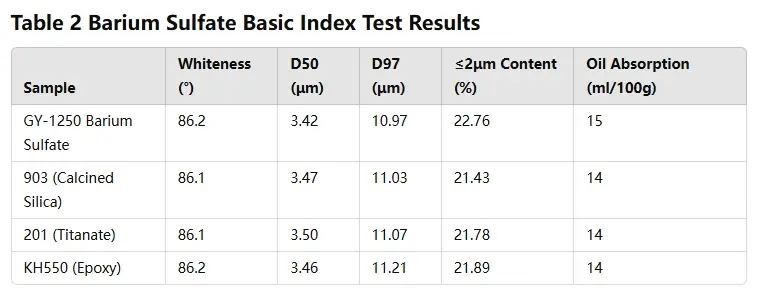

Le proprietà fisiche di base del solfato di bario ultrafine sono state testate seguendo la GB/T

37041-2018 standard, con risultati riportati nella Tabella 2.

Sono stati utilizzati tre diversi modificatori di superficie per modificare la polvere di solfato di bario. La bianchezza, la dimensione delle particelle e altri indicatori del prodotto modificato sono rimasti simili alla polvere originale. L'assorbimento di olio è diminuito di 1 punto, ma la riduzione non è stata significativa. Questo perché l'agente di accoppiamento utilizzato come modificatore non ha influenzato notevolmente l'assorbimento di olio della polvere.

Sono stati preparati quattro tipi di riempitivi di solfato di bario sulla base della formula riportata nella Tabella 1 e ne sono state confrontate le prestazioni applicative nei primer epossidici a base d'acqua.

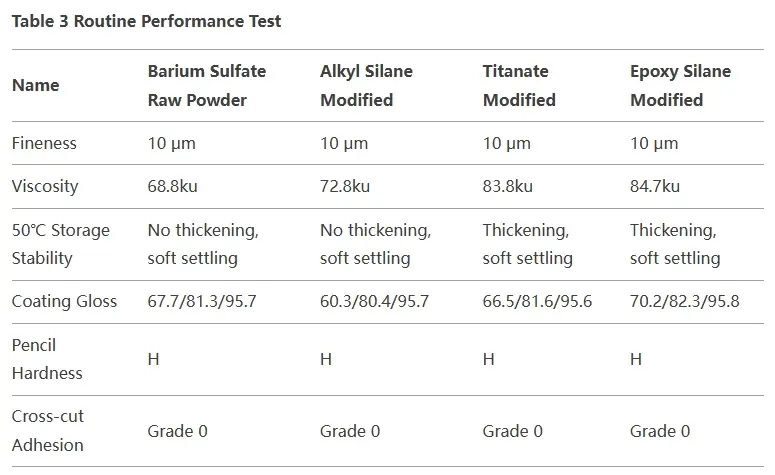

2.2 Test delle prestazioni convenzionali

Quando il solfato di bario modificato con diversi agenti viene utilizzato nel primer epossidico estere a base d'acqua, la sua disperdibilità rimane costante. Soddisfa il requisito del prodotto di 10 µm entro lo stesso tempo di macinazione. Questo perché è già uno dei riempitivi minerali non metallici più disperdibili, lasciando poco spazio per ulteriori miglioramenti tramite modifica della superficie.

In termini di durezza e adesione, il solfato di bario modificato in superficie non mostra alcun miglioramento significativo rispetto alla polvere originale. La variazione di durezza tra diversi riempitivi dipende principalmente dalla loro durezza Mohs, con il solfato di bario valutato a 3, che è considerato medio. Poiché non è in genere utilizzato per migliorare la durezza della pellicola di vernice, la modifica ha scarso effetto in questo aspetto.

Per quanto riguarda la lucentezza, il solfato di bario modificato si comporta in modo simile alla polvere originale. Ciò è dovuto principalmente al fatto che il suo assorbimento di olio rimane pressoché invariato, con conseguente miglioramento minimo della lucentezza.

Per quanto riguarda la stabilità allo stoccaggio, il solfato di bario modificato con agente di accoppiamento titanato e silano epossidico mostra un ingrossamento, mentre la polvere originale e il solfato di bario modificato con alchil silano non presentano questo problema.

2.3 Test di prestazione anticorrosione

Rispetto alla polvere originale, il solfato di bario modificato con l'agente di accoppiamento titanato mostra un miglioramento significativo nella resistenza agli acidi e all'acqua.

- La resistenza agli acidi aumenta da 14 a 25 giorni.

- La resistenza all'acqua deionizzata a temperatura ambiente migliora da 17 a 32 giorni.

- La resistenza agli alcali diminuisce leggermente.

- La resistenza iniziale all'acqua e alla nebbia salina rimangono invariate.

Tuttavia, il solfato di bario modificato con alchilsilano ed epossisilano non mostra alcun miglioramento significativo, con alcune proprietà che addirittura diminuiscono leggermente. Questo perché gli agenti di accoppiamento del silano si basano principalmente sull'idrolisi per formare gruppi idrossilici, che si legano ai gruppi idrossilici sulla superficie minerale. Poiché il solfato di bario ha un basso contenuto di idrossili, l'effetto di modifica è debole.

D'altro canto, gli agenti di accoppiamento titanato formano un legame chimico con il riempitivo inorganico attraverso gruppi alcossilici, creando un monostrato organico attivo all'interfaccia inorganico-organico. Ciò migliora la compatibilità tra solfato di bario e resine organiche, migliorando significativamente la resistenza agli acidi e all'acqua del rivestimento.

3. Conclusion

Il solfato di bario offre vantaggi quali elevata gravità specifica, particelle dense e basso assorbimento di olio, con conseguente buona disperdibilità e adesione. Tuttavia, la modifica della superficie fornisce scarsi miglioramenti in queste proprietà.

Poiché il solfato di bario ha una durezza Mohs pari a 3, non è adatto per aumentare la durezza della pellicola di vernice. Inoltre, a causa del suo basso contenuto di idrossile, la modifica con agenti di accoppiamento silanici è inefficace, portando a un miglioramento minimo delle prestazioni.

Tra le modifiche testate, gli agenti di accoppiamento titanato ottengono i risultati migliori. Quando vengono utilizzati nei primer epossidici esteri, migliorano significativamente la resistenza agli acidi e all'acqua, rendendoli la scelta più efficace per migliorare la durata del rivestimento.

Scegliere Polvere epica per soluzioni di lavorazione delle polveri efficienti, a risparmio energetico e rispettose dell'ambiente!

Contattaci per saperne di più sui nostri prodotti!