I mulini a getto sono essenziali in molti settori. Possono ridurre le dimensioni delle particelle con grande precisione. Scegliere il giusto mulino a getto per esigenze specifiche è fondamentale per ottenere le massime prestazioni. Questa guida approfondisce i fattori essenziali da considerare quando si acquista un mulino a getto.

Cos'è un mulino a getto?

Un mulino a getto è un tipo di apparecchiatura di macinazione. Utilizza getti ad alta velocità di aria compressa, vapore o gas per accelerare le particelle. Il mulino a getto ne riduce le dimensioni causando collisioni. Funziona immettendo il materiale nella camera di macinazione. Lì, i getti creano un'intensa turbolenza. Macina i materiali in dimensioni molto fini, spesso da 1 a 10 micron.

Una differenza fondamentale tra i mulini a getto e altre tecnologie, come i mulini a sfere o a martelli, è che i mulini a getto non hanno parti mobili. I mulini a getto utilizzano forze aerodinamiche, non impatti fisici. Ciò riduce la contaminazione e preserva le proprietà del materiale. Quindi, sono adatti per applicazioni sensibili.

Applicazioni dei mulini a getto

I mulini a getto trovano largo impiego in settori quali quello farmaceutico e quello della lavorazione alimentare. Sono eccellenti nella lavorazione di materiali come polveri, pigmenti e ceramiche con grande precisione.

1. Prodotti farmaceutici: i mulini a getto producono polveri fini di principi attivi farmaceutici (API). Richiedono una dimensione precisa delle particelle per una migliore biodisponibilità ed efficacia. Sono anche utilizzati nella formulazione di farmaci inalabili.

2. Industria alimentare: nella lavorazione alimentare, i mulini a getto vengono utilizzati per micronizzare spezie, aromi e additivi alimentari. Ciò garantisce uniformità nelle dimensioni delle particelle, che può migliorare sapore e consistenza.

3. Industria chimica: i mulini a getto macinano pigmenti, coloranti e altri prodotti chimici. In questo modo si ottiene la dimensione desiderata delle particelle per una migliore dispersione in solventi e matrici.

4. Minerali e metalli: macinano minerali, come talco e silice, e metalli, come alluminio, in polveri fini. Questi vengono utilizzati in rivestimenti e compositi.

5. Aerospaziale e difesa: i mulini a getto possono produrre polveri fini di materiali ad alte prestazioni, come ceramiche e compositi avanzati, per uso aerospaziale e di difesa.

6. Elettronica: il settore utilizza mulini a getto per produrre polveri fini per condensatori, batterie e altri componenti. Le dimensioni specifiche delle particelle sono fondamentali per le prestazioni.

7. Cosmetici: i mulini a getto creano polveri fini per cosmetici e prodotti per la cura della persona. Garantiscono una consistenza liscia e una distribuzione uniforme del pigmento.

8. Produzione additiva: la fresatura a getto produce polveri sottili di metallo e polimeri per la stampa 3D. Le dimensioni e la distribuzione delle particelle influenzano notevolmente il processo di stampa e la qualità del prodotto.

9. Agricoltura: i mulini a getto possono micronizzare fertilizzanti e pesticidi. Ciò ne migliora l'efficacia e la distribuzione quando vengono applicati alle colture.

10. Nanotecnologia: i mulini a getto vengono utilizzati per realizzare nanomateriali. Devono controllare con precisione le dimensioni e la forma delle particelle per la somministrazione di farmaci e materiali avanzati.

Fattori chiave da considerare quando si acquista un mulino a getto

Compatibilità dei materiali

Diversi mulini a getto sono adatti per la lavorazione di vari materiali. Le considerazioni sui materiali abrasivi, sensibili al calore o igroscopici sono cruciali per garantire un funzionamento efficiente. L'acquisto di un mulino a getto richiede una maggiore considerazione

Dimensione e distribuzione delle particelle desiderate

La dimensione delle particelle gioca un ruolo fondamentale in numerose applicazioni. Scopri l'importanza del controllo della dimensione delle particelle nei mulini a getto. Esplora i modi per ottenere i risultati desiderati.

Capacità e produttività

Determinare il volume di produzione richiesto è essenziale quando si seleziona un mulino a getto. Le dimensioni e la progettazione del mulino hanno un impatto diretto sui tassi di produzione e sull'efficienza operativa.

Efficienza energetica

Valutare le considerazioni sul consumo energetico confrontando diversi modelli. Ottimizzare i costi operativi scegliendo un mulino a getto a risparmio energetico.

Costi di manutenzione e operativi

La manutenzione regolare è essenziale per prestazioni durature. Controlla i costi a lungo termine e la disponibilità dei pezzi di ricambio. Ciò semplificherà le operazioni e ridurrà i tempi di fermo.

Caratteristiche di sicurezza

La sicurezza rimane una priorità assoluta nelle operazioni di fresatura a getto. Controlla caratteristiche come design antideflagranti ed efficienti sistemi di raccolta della polvere. Garantiscono un ambiente di lavoro sicuro.

Reputazione e supporto del produttore

Selezionare un produttore affidabile è fondamentale per acquisire un mulino a getto affidabile. Un buon supporto tecnico e un rapido servizio clienti aumentano l'efficienza. Risolvono i problemi rapidamente.

Tipi di mulini a getto

Esaminate i diversi design dei mulini a getto. Questi includono mulini a spirale e a getto opposto. Questo vi aiuterà a trovare la migliore opzione per le vostre esigenze.

mulino a getto a spirale

IL mulino a getto a spirale, o mulino a flusso d'aria a disco, è stato sviluppato da Fluid Energy negli Stati Uniti nel 1934. È il primo e più ampiamente utilizzato mulino a flusso d'aria nell'industria.

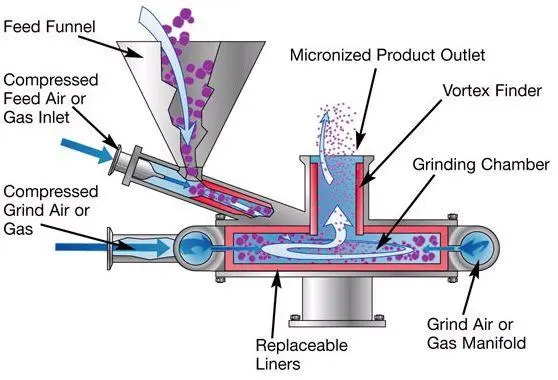

Principio di funzionamento del mulino a getto a spirale

L'ugello dell'alimentatore a getto accelera il materiale. Quindi entra nella camera di frantumazione attraverso la porta di alimentazione. Guidato dal flusso d'aria rotante, si scontra, si sfrega e si taglia per essere frantumato;

Il flusso d'aria spinge la polvere fine verso il tubo di uscita della camera di frantumazione. Quindi si muove a spirale verso la tramoggia di stoccaggio nel separatore a ciclone. Il gas di scarico viene scaricato dal tubo di scarico. La centrifugazione lancia le particelle grossolane contro le pareti della camera di frantumazione. Ciò provoca una frantumazione ciclica.

Caratteristiche prestazionali del mulino a getto a spirale

Vantaggi: struttura semplice, facile utilizzo, facile smontaggio, pulizia, manutenzione e classificazione automatica.

Svantaggi: Ad alte velocità, il flusso d'aria entrerà in collisione con la parete interna della camera. Ciò provoca un impatto, un attrito e un taglio gravi. Usura la parete della camera di macinazione e crea inquinamento da polvere. Ciò è peggiore per materiali molto duri, come il carburo di silicio e ossido di silicio.

La parete interna della camera di macinazione dovrebbe essere realizzata in materiali super duri e resistenti all'usura. Ad esempio, corindone, ossido di zirconio e leghe super dure. Un mulino a getto piatto non può macinare materiali ultra fini, super duri e ad alta purezza.

Mulino a getto a letto fluidizzato

IL mulino a getto di collisione a letto fluido utilizza un principio di contro-spruzzatura. Utilizza anche un flusso di getto di gas espanso nel letto fluidizzato. Eccelle nel risparmio energetico, nella potenza di elaborazione e nella bassa usura. Anche la sua compattezza, le dimensioni ridotte e il basso aumento di calore sono vantaggi. È il modello più avanzato al momento.

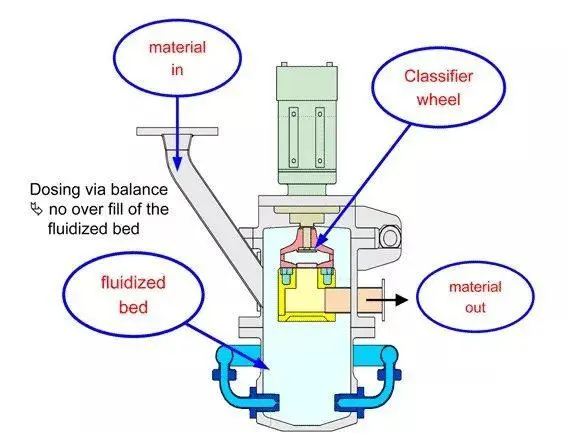

Principio di funzionamento del mulino a getto a letto fluido

Il materiale entra nel silo attraverso la valvola. La spirale lo invia nella camera di macinazione. L'aria viene spruzzata attraverso l'ugello inverso per fluidificare il materiale.

Il materiale accelerato converge all'intersezione di ogni ugello. Lì, le particelle si scontrano, si sfregano e si tagliano a vicenda per essere schiacciate.

L'aria ascendente trasporta il materiale frantumato al classificatore superfine della turbina. Il prodotto in polvere fine viene scaricato attraverso l'uscita. Le particelle più grossolane ritornano alla camera di macinazione lungo la parete della macchina. Il gas di coda entra nel collettore di polvere per lo scarico.

Caratteristiche prestazionali del mulino a letto fluido

Vantaggi: Ha un'elevata efficienza di frantumazione e un basso consumo energetico. Il flusso d'aria trasporta le particelle in collisione a più angoli. La forza è grande e complessa sulle particelle di polvere. La polvere assorbe completamente l'energia aggiunta. La perdita di potenza del getto è piccola. Il sistema combina un letto fluidizzato con un classificatore superfine a turbina orizzontale. Scarica il materiale fine in tempo, riducendo l'energia persa a causa della frantumazione eccessiva. Il mulino a flusso d'aria a disco consuma in media 30-50% di energia in meno. Elevata efficienza di frantumazione e basso consumo energetico.

Usura leggera e meno inquinamento. Dopo il primo impatto, le particelle di polvere si scontrano tra loro, non con la parete esterna.

Il mulino a getto di collisione a letto fluido è 10-15% più piccolo del mulino a disco alla stessa capacità. Il suo ingombro è 15-30% più piccolo.

Ha un alto grado di automazione e bassa rumorosità. La sua elevata capacità produttiva lo rende ideale per l'industria su larga scala.

Svantaggi: Le particelle impattano continuamente sulle lame di classificazione ad alta velocità. Quando si producono particelle di polvere superdura, le lame di classificazione si usurano rapidamente. Applicazioni: materiali ad alta durezza e purezza e minerali non metallici stratificati difficili da frantumare. Inoltre, materiali sensibili al calore e densamente porosi.

Con lo sviluppo della moderna tecnologia industriale, i requisiti per le prestazioni della polvere sono in continuo aumento. Per conquistare un mercato più ampio, sono emerse varie attrezzature ultrafini. Tra queste, il mulino a getto prodotto da Tsingtao Polvere epica Macchinari Co., Ltd. ha una buona reputazione sul mercato. Se hai bisogno di acquistare un mulino a getto, sentiti libero di Contattaci.