UN mulino a getto è una fresatrice che utilizza getti di aria compressa o gas ad alta velocità per impattare le particelle e ridurne le dimensioni. È comunemente utilizzata nei settori farmaceutico, chimico e alimentare per la riduzione delle dimensioni delle particelle.

Lo scopo di a mulino a getto nella riduzione delle dimensioni delle particelle consiste nel macinare finemente e disperdere i materiali solidi in particelle più piccole. Utilizzando getti d'aria o gas ad alta velocità, il mulino a getto crea una collisione ad alta velocità tra le particelle e il mezzo di macinazione, con conseguente frammentazione e riduzione delle dimensioni delle particelle. Questo processo è essenziale per varie applicazioni, come il miglioramento della solubilità e della biodisponibilità dei farmaci, il miglioramento delle proprietà di flusso delle polveri o il raggiungimento della distribuzione granulometrica desiderata per un particolare prodotto.

Spiegazione del principio della macinazione dell'energia dei fluidi

Il principio della macinazione a energia fluida, nota anche come macinazione a getto, prevede l'utilizzo di getti ad alta velocità di gas compresso (tipicamente aria o azoto) per macinare e disperdere le particelle in polveri fini.

Nella macinazione a energia fluida, le particelle da macinare vengono introdotte in una camera di macinazione, che tipicamente è un recipiente cilindrico o conico. Il gas compresso viene quindi diretto nella camera attraverso una serie di ugelli o getti ad alta velocità, tipicamente 100-1000 m/s. I getti di gas ad alta velocità creano un vortice o un effetto vorticoso all'interno della camera, facendo collidere le particelle tra loro e con le pareti della camera.

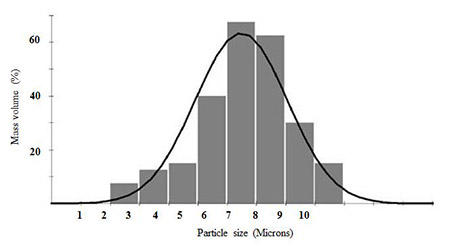

Quando le particelle si scontrano, subiscono elevati livelli di forze di taglio e di impatto, che portano alla loro frammentazione e riduzione delle dimensioni. I getti di gas aiutano inoltre a fluidificare le particelle, sospendendole nell'aria e impedendo loro di depositarsi o agglomerarsi. Ciò migliora l'efficienza del processo di macinazione e garantisce una distribuzione uniforme delle dimensioni delle particelle nel prodotto finale.

Le particelle macinate vengono poi portate fuori dalla camera di macinazione dal flusso di gas e raccolte in un ciclone o un sistema di filtraggio separato. Il flusso di gas può essere riciclato e riutilizzato, mentre la polvere raccolta può essere ulteriormente lavorata o utilizzata come prodotto finale.

La macinazione a energia fluida è particolarmente adatta per la macinazione fine e la micronizzazione di materiali friabili o fragili, come prodotti farmaceutici, prodotti chimici, pigmenti e minerali. Offre numerosi vantaggi rispetto ad altre tecniche di macinazione, tra cui alta efficienza, bassa generazione di calore, contaminazione minima e capacità di controllare la distribuzione delle dimensioni delle particelle.

Descrizione dettagliata del funzionamento di un mulino a getto

Il funzionamento di un mulino a getto prevede diversi passaggi chiave:

- Alimentazione del materiale: Il materiale in entrata viene introdotto nel mulino attraverso una tramoggia di alimentazione o una coclea. Può essere sotto forma di polvere secca o di impasto umido.

- Camera di macinazione: il materiale entra nella camera di macinazione, che è uno spazio cilindrico o conico circondato da ugelli. Gli ugelli sono collegati ad una fonte d'aria ad alta pressione che genera un getto d'aria ad alta velocità.

- Impatto delle particelle: il getto d'aria ad alta velocità accelera le particelle nella camera di macinazione e le fa scontrare tra loro e contro le pareti della camera. Questa collisione conferisce energia alle particelle e le rompe in frammenti più piccoli.

- Classificazione delle particelle: Quando le particelle vengono colpite dal getto d'aria, vengono accelerate e trascinate nel flusso d'aria. Il flusso d'aria trasporta le particelle fini fuori dalla camera di macinazione mentre le particelle più grossolane vengono trattenute all'interno.

- Separazione delle particelle: il flusso d'aria delle particelle fini esce dalla camera di macinazione ed entra in un separatore a ciclone o in un filtro a maniche. Questi dispositivi separano le particelle fini dal flusso d'aria e le raccolgono in un contenitore separato.

- Riciclo dell'aria: l'aria separata viene riciclata nella camera di macinazione per mantenere un flusso continuo di getti d'aria ad alta velocità. Ciò aiuta a ridurre ulteriormente la dimensione delle particelle e a migliorare l’efficienza del processo di macinazione.

- Scarico: Le particelle più grossolane trattenute all'interno della camera di macinazione vengono scaricate attraverso un'uscita separata. Ciò consente il funzionamento continuo del mulino a getto senza interruzioni.

Discussione sul ruolo dell'aria compressa e delle collisioni di particelle nel processo di macinazione

Le collisioni di aria compressa e particelle svolgono un ruolo cruciale nel processo di macinazione facilitando la riduzione dimensionale dei materiali. La macinazione è un processo meccanico per macinare, frantumare o polverizzare materiali solidi in particelle più piccole.

L'aria compressa viene spesso utilizzata nelle fresatrici per trasportare e separare le particelle. Aiuta a creare un letto fluidizzato o un flusso d'aria all'interno della camera di macinazione, che favorisce il movimento delle particelle e impedisce loro di aderire tra loro. Questo effetto di fluidificazione consente collisioni efficienti delle particelle e garantisce una distribuzione uniforme delle particelle all'interno della camera di macinazione.

Le collisioni delle particelle, indotte dall'azione meccanica della fresatura, sono responsabili della riduzione dimensionale dei materiali. Quando le particelle sono sottoposte a forze di impatto, compressione e taglio, entrano in collisione tra loro e con le pareti della camera di macinazione. Queste collisioni provocano la frattura e la rottura delle particelle, riducendone le dimensioni.

L'intensità e la frequenza delle collisioni delle particelle possono essere controllate regolando vari parametri di fresatura, come la velocità di fresatura, il tempo di fresatura e la dimensione e la forma dei mezzi di fresatura. Velocità di fresatura più elevate e tempi di fresatura più lunghi aumentano il numero di collisioni, portando a una riduzione dimensionale più efficiente. Inoltre, l'utilizzo di mezzi di fresatura più piccoli o con forme irregolari può migliorare le collisioni delle particelle e aumentare l'efficienza della macinazione.

L'aria compressa può essere utilizzata anche per controllare la distribuzione granulometrica durante la macinazione. Regolando la velocità e la direzione del flusso d'aria, è possibile separare selettivamente le particelle in base alla loro dimensione o densità. Questo processo, noto come classificazione dell'aria, consente la raccolta di particelle all'interno di un intervallo di dimensioni specifico, producendo il prodotto desiderato con una distribuzione granulometrica ristretta.

Applicazioni dei mulini a getto in vari settori

- Industria farmaceutica: micronizzazione dei principi attivi farmaceutici (API)

- Industria chimica: produzione di prodotti chimici fini e pigmenti

- Industria alimentare: macinazione di spezie, aromi e additivi alimentari

- Industria cosmetica: micronizzazione delle polveri cosmetiche

- Industria mineraria: macinazione di minerali e minerali minerali

- Nuove batterie energetiche: i materiali degli elettrodi positivi e negativi delle batterie al litio sono finemente polverizzati e i materiali delle batterie al sodio sono micronizzati

Fattori da considerare quando si sceglie un mulino a getto

- Requisiti dimensionali delle particelle e caratteristiche desiderate del prodotto finale

- Proprietà del materiale in alimentazione e compatibilità con il mulino a getto

- Capacità produttiva ed efficienza di fresatura

- Consumo energetico e costi operativi

- Funzionalità di integrazione e automazione del sistema