粉末粒子改質プロセスに関する専門的な観点から、湿式法と乾式法の主な違いは、次の 6 つの主要な側面で分析できます。

プロセス適応性

ウェット法: 粒子サイズの超微粉末に適しています

≤5μm(例:ナノ炭酸カルシウム)。液体環境により、乾燥中に固い凝集が防止されます。たとえば、TiO₂コーティングを必要とする真珠光沢マイカ顔料の製造では、湿式法によって± 5nm以内のコーティング均一性が保証されます。

乾式法: D50 ≥10μm のミクロンサイズの粉末 (従来の粉砕炭酸カルシウムなど) に適しています。高速ミキサー (300 ~ 1500 rpm) により、1 台のユニットで最大 5t/h の処理能力で迅速な改質が可能です。

改質剤分散機構

ウェット法: 溶媒 (水、エタノールなど) を利用して拡散二重層を形成します。ゼータ電位を ±30mV に制御すると、安定した懸濁液が得られます。たとえば、シランカップリング剤は加水分解され、SiO₂ 表面のヒドロキシル基と凝縮し、結合効率が 90% 以上に高まります。

乾式法: 機械的エネルギー (せん断力 >10⁴ s⁻¹) を利用して改質剤の凝集体を破壊します。ただし、実際のコーティング率は通常は 75% を超えないため、0.5~1% の分散助剤 (例: ステアリン酸) を追加する必要があります。

設備とエネルギー消費

湿式法: ジャケット付き反応釜が必要です (熱伝達係数: 200-500 W/m²·K)。改質後、材料は遠心脱水 (エネルギー消費量: 0.8 kWh/kg) および噴霧乾燥 (入口空気温度: 180-220℃) されます。

乾式法:SLG型連続改質機を使用し、エネルギー消費量は0.15kWh/kg程度。設備投資は40%削減されるが、粉塵濃度は10mg/m³以下に抑える必要がある。

主要品質指標

湿式法: 活性化指数 ≥ 98%、油吸収値は 30% 減少します (例: 改質カオリンは 80g/100g から 55g/100g に減少します)。

乾式法: コーティング厚さ偏差 ±15nm、体積抵抗率 10¹²-10¹⁵ Ω·cm 以内で調整可能 (例: ケーブル用途の改質アルミニウム水酸化物)。

アプリケーションシナリオ

ウェット法:

ハイエンドエンジニアリングプラスチック(例:PA6 + 30%ガラス繊維)には、D99 ≤3μmの改質フィラーが必要です。

リチウム電池正極材料用のAl₂O₃コーティング(例:NCM811)。

乾燥法:

PVCパイプ用の改質重質炭酸カルシウム(1250メッシュ)、コスト管理は800人民元/トン。

92% 以上の白色度を維持した建築用コーティング用の焼成カオリン。

プロセス経済

湿式法:総コストは乾式法より25~40%高く、溶剤回収コストは18%を占めます。ただし、製品プレミアムは30~50%に達する可能性があります(例:真珠光沢顔料は1トンあたり8万~15万元で販売されます)。

乾式法:1トンあたりのエネルギー消費量が60%削減され、大規模な粉体改質(年間生産量50,000トン以上)に適しており、投資回収期間が2~3年に短縮されます。

現在の技術進歩は、湿式法が連続マイクロリアクター処理(滞留時間<5分)へと進化している一方で、乾式法は統合ボルテックスミル改質装置(比表面積を20%増加)でブレークスルーを起こしていることを示しています。改質プロセスを選択する際、企業は製品の位置付け(ハイエンド対バルク生産)、資本投資強度(CAPEX差は2~3倍)、環境規制(VOC排出制限:30mg/m³)を総合的に評価する必要があります。

結論

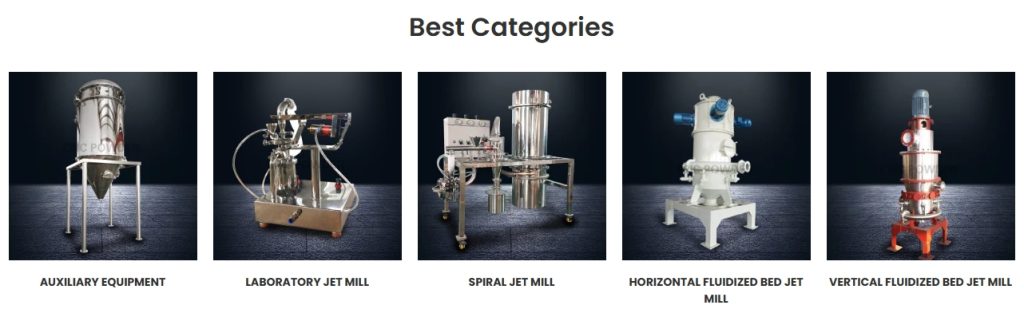

エピックパウダー Machineryは、高度な粉末粒子改質ソリューションを専門としており、湿式および乾式処理技術の両方を提供し、多様な産業ニーズに対応しています。ヨーロッパのコア専門知識と数十年の経験により、最適な粒子コーティング、エネルギー効率、コスト効率を保証する高効率改質装置を提供しています。リチウム電池カソードなどのハイエンド材料でも、大規模なバルク粉末処理でも、 エピックパウダー 機械部門は、製品のパフォーマンスを向上させ、進化する市場の需要を満たすカスタマイズされたソリューションを提供します。