工業技術はマイクロナノパウダーを生み出しました。それらは独特の体積と表面効果を持っています。これらの材料は非常に異なる特性を持っています。それらは通常の材料とは異なります。それらは光学的、磁気的、音響的、電気的、および機械的な方法で異なります。それらは新材料の開発において重要な役割を果たします。この技術は前例のない成長を遂げました。それは基本的な原材料に基づいており、マイクロナノパウダーを作るためのものです。ジェットミルは高速気流を使用します。それは材料を衝突させ、叩き、そしてせん断させます。それは衝撃成分でそれらを叩きます。それらは狭い範囲のサイズの微粒子を生成できます。それらはまたきれいで滑らかで規則的な形をしています。それらはよく分散し、そして非常に活性です。粉末はナノメートルの大きさです。粉砕システムは密閉された方法で作動し、粉塵汚染を削減します。また粉砕された材料を清潔に保ちます。

ただし、気流粉砕機には多くの種類があり、動作原理や材料の粉砕効果が異なります。そのため、材料ごとに適切な気流粉砕機を選択する必要があります。現在、ジェットミルにはさまざまな構造と動作方法があります。通常、衝突型、平面型、流動床型、循環管型、ターゲット型に分類できます。材料によって分類することもできます。低温極低温気流粉砕や不活性ガス保護などの方法を採用しています。これらの方法により、気流粉砕機の粉砕効果がさらに最適化されます。

適切な構造のジェットミルを選択するにはどうすればよいでしょうか?

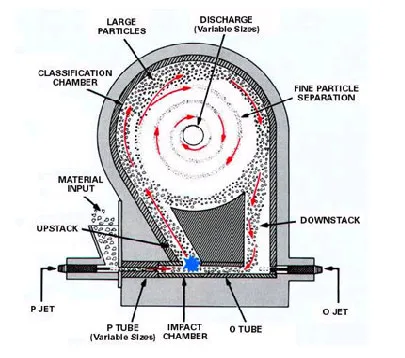

衝突気流破砕機

対向ジェットミルは、対向ジェットミルやリバースジェットミルとも呼ばれます。Majacタイプは、米国のDonaldson Companyによって開発されました。TrostタイプはPlastoiner Companyによって開発されました。それらは典型的な代表例です。装置の仕組み。2つの高速材料と高速気流がライン上の1点で衝突します。この衝突により粉砕プロセスが完了します。粉砕された細かい粒子は、気流とともに外部分級機に入ります。それらは分級ローターの作用下でそうし、それを通過し、固体分離して製品になります。粗い粒子は分級チャンバーの端に留まります。それらはさらに粉砕するために粉砕チャンバーに戻ります。これは、サイズ要件を満たして外部分級機に入るまで続きます。

粉砕機は粒子間の高速衝突によって粉砕します。速度は2つの気流の速度の合計です。したがって、半分の労力で2倍の結果が得られます。強力な力、高速性、エネルギーの使用効率に優れています。効率が高く、細かい粒子を作ります。大きな利点があります。硬い、もろい、または粘着性のある材料を粉砕できます。同時に、粒子を衝突させます。これにより、高速ジェットによる固定衝突部品の摩耗を回避できます。また、より純粋なマイクロナノ粉末を作ることもできます。

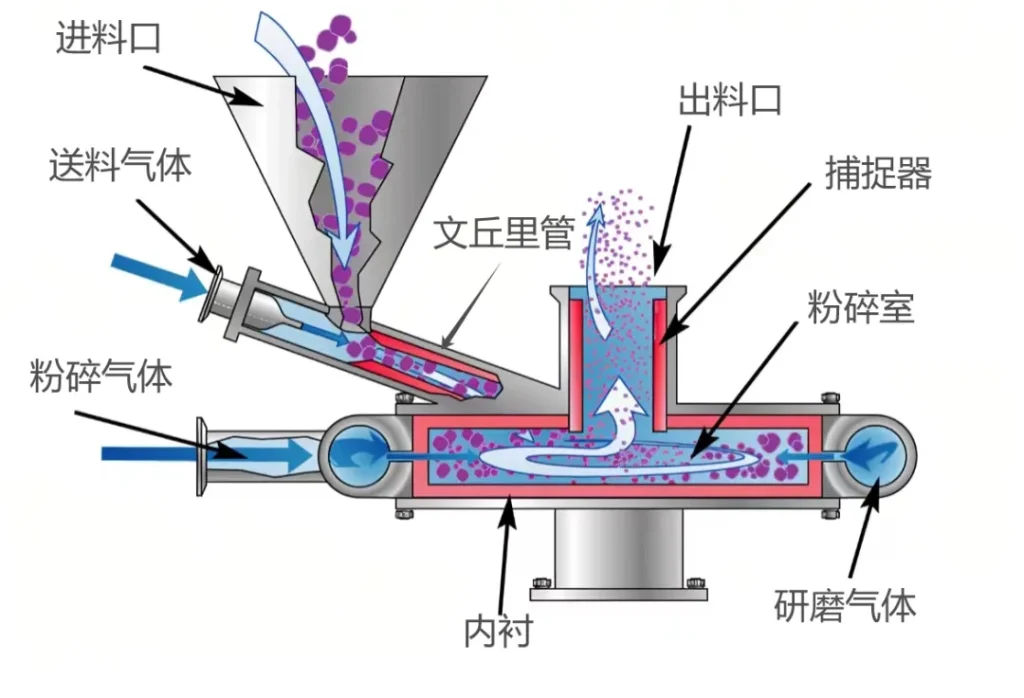

フラットジェット粉砕機

ミルは平らです。水平型とも呼ばれます。 ディスクジェットミル米国の流体エネルギー会社が1934年に初めて開発しました。これは最も古く、最も広く使用されている ジェットミル 業界では、フラットエアフローミルの主要部分はディスク粉砕室です。その周りに作動流体用の6〜24個の高圧ノズルがあります。ベンチュリ管フィーダーと製品コレクターもあります。それらは一定の角度にあります。粉砕される材料は、ガスによって駆動されるベンチュリ管に入ります。ベンチュリ管は特別な構造をしています。それは材料を超音速まで加速します。次に、材料は粉砕室に入ります。材料は粉砕室内で円を描いて動きます。それらは高速旋回流によって駆動されます。粒子と機械の内壁が衝突して擦れます。それらは粉砕されるためにそうします。遠心力により粗い粒子がチャンバーの壁に投げられます。それらはそこで循環して粉砕されます。微粒子はサイクロンセパレーターに入ります。遠心気流がそれらを収集します。

この装置は構造が簡単で操作が便利という利点があります。分解、清掃、修理が簡単です。また、自動分類も可能で、脆くて柔らかい材料の粉砕に適しています。しかし、内壁が硬い材料を粉砕すると、激しい衝突や摩擦によって損傷します。これも製品を汚染します。そのため、硬い粒子の粉砕には適していません。さらに、フラットジェットミルのエネルギーのほとんどは無駄な作業です。粉砕中のエネルギー使用量は2倍になります。これは、製品粒子が収縮するにつれて発生します。材料は通常、約D50 = 1μmまでしか処理されません。

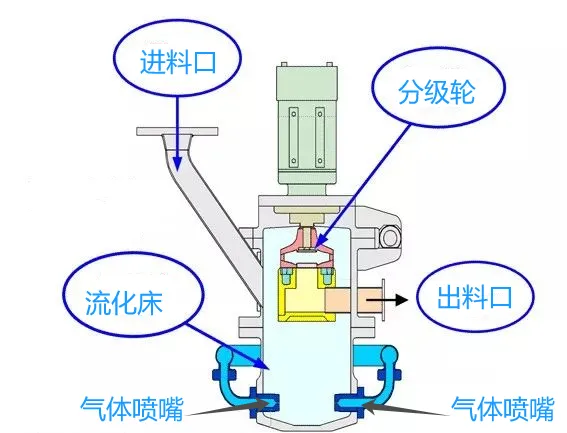

流動床ジェット粉砕機

流動床エアフローミル は現在、気流粉砕機の主力モデルです。主にカウンタージェットの原理を組み合わせています。これは、流動床内の膨張するガスジェット流で行われます。化学薬品、医薬品、化粧品、先進セラミックスの製造によく使用されます。また、磁性粉末やその他の材料にも使用されます。 。この装置は、粉砕エリアに空気を噴霧します。作動中は、いくつかの逆ノズルを介してこれを行います。高圧の気流が粉砕室内にあります。粉砕される材料の速度が上がります。これにより、材料が流動状態になります。次に、高速の材料がノズル交差点で衝突して擦れます。それらは粉砕されます。気流は粉砕された細かい材料を上方に運びます。それはそれらを分類のために超微粒分級機に運びます。サイクロンセパレーターは、要件を満たす細かい材料を収集します。粗い材料は重力で粉砕エリアに戻ります。その後、粉砕が続行されます。

この粉砕機は特殊です。他の粉砕機とは異なり、材料がガス中で膨張するときに粉砕します。キャビティの温度は正常に保たれます。上昇しません。熱に敏感な材料への適応性は良好です。また、衝突型気流粉砕機の利点を兼ね備えています。気流を利用して高速で衝突・粉砕します。壁との衝突はほとんどありません。多くの利点があります。これには、粒子サイズが狭いことが含まれます。また、粉砕効率が高く、エネルギー使用量が少ないです。製品の汚染が少なく、付属品の摩耗が少ないです。モース硬度9以上の材料を粉砕するのに適しています。ただし、これは新しいタイプの粉砕装置です。ただし、コストはまだ高いです。また、空気ジェットで粉砕する前に、材料を流動化する必要があります。そのため、ミルでは通常、粉砕する材料を非常に細かくする必要があります。高密度の材料に対する要件はより明白です。

粉砕媒体の選択方法は?

不活性ガス保護

現代の産業における多くの粉末は、可燃性、爆発性、酸化しやすい性質を持っています。それらは超微細でなければなりません。粉砕プロセスを安全に保つために、不活性ガスを使用する必要があります。これは、超微細乾燥材料を作るための気流粉砕媒体です。粉砕。システムが作動し始めると、ガスが充填されて空気を追い出します。これは、システム全体が酸素検出器の限界に達するまで続きます。その後、供給装置が材料を粉砕し始めます。

低温極低温気流粉砕プロセス

気流粉砕は一般的です。粉砕媒体として高速気流(300〜500m / s)または過熱蒸気(300〜400℃)を使用します。ただし、低融点または熱に敏感な材料には適していません。粉砕では、冷媒を使用して材料を冷却します。材料を脆い状態まで冷却します。脆い材料は、粉砕機構を通じて多くの衝撃を受けます。粉砕室に入り、最終的に細かい粒子になります。粉砕された材料は細かく、密度はミクロンレベル(600〜2000メッシュ)に達することがあります。

通常、冷媒は材料の特性に基づいて選択する必要があります。最もよく使用される冷媒は液体窒素です。その最低冷却温度はマイナス 196 度に達します。急速冷却が必要で脆化温度が低い一部の材料には、液体窒素が推奨される冷媒です。高い冷却温度と脆化温度を必要としない材料には、圧縮空気を使用します。または、エアコンから事前に冷却された空気を使用します。これらを使用して材料と熱を交換します。

現在、冷気流粉砕プロセスは広く使用されています。低融点、熱に敏感な材料を粉砕します。材料を超微粉末に粉砕するために使用されます。ポリマー、化学薬品、希土類元素、生物学、食品、医薬品、ヘルスケア製品などの業界で使用されています。可燃性、爆発性、酸化しやすい材料にも使用できます。材料を超微粉砕しますが、不活性ガスと比較するとコストが高くなります。