球状シリコン粉末は、そのユニークな特性と用途から、さまざまな産業で重要な材料として重宝されています。その製造には、物理的方法と化学的方法に分類される複数の技術が用いられます。製造プロセス中に化学変化が起こるかどうかによって決まります。

球状シリコン粉末の製造方法は何ですか?

1. 物理的方法:

これらの方法は化学反応を伴いません。機械的なボールミル、スプレー、火炎球状化、プラズマ処理、高温焼成球状化などの技術が含まれます。

2. 化学的方法:

これらには化学変換が含まれ、気相法、沈殿法、水熱合成、ゾルゲル法、マイクロエマルジョン法が含まれます。

このガイドでは、望ましい球形を正確に実現するための 14 の準備方法について説明します。

球状シリコン微粉末製造プロセス

01 機械研削法

機械粉砕は、専門の粉砕設備と補助ふるい分け設備を使用して超微粉末を生産します。材料の状態に応じて、乾式粉砕と湿式粉砕があります。湿式粉砕は水をキャリア媒体として使用し、粒子を攪拌および粉砕して粉砕します。これにより、分散性が良く、粒子サイズが均一な超微粉末製品を生産できます。

02 スプレー方式

スプレー乾燥は、液体原料をスプレードライヤーで急速に乾燥させてサンプルを得る方法です。液体原料は噴霧器を通過して非常に細かい液滴を形成します。液滴は熱風と接触し、内部の水分が外側に移動します。原料粒子は凝集します。乾燥後、目的の製品が得られます。

03 火炎球状化法

1600~2000℃の温度で、粉末の表面の角が徐々に溶け、表面張力の作用で球体が形成されます。通常の石英粉末を原料とし、酸素アセチレン炎法で球状シリコン微粉末を製造します。これにより、表面が滑らかになり、球状化率が95%に達することが保証されます。

04 火炎溶解法

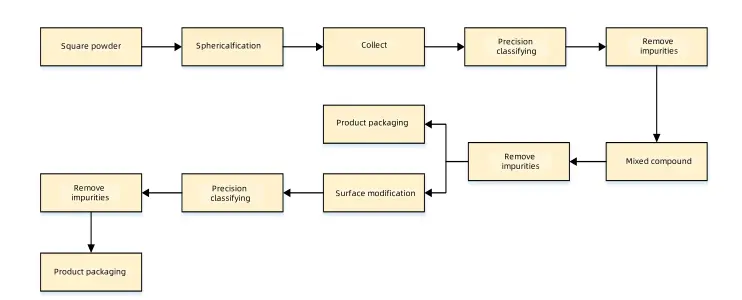

角型シリコン微粉末を原料として、粉砕、ふるい分け、精製などの前処理を行います。気流粉砕機で角型シリコン微粉末を粉砕します。多段階の前処理の後、適切な粒径にふるい分けます。粉末を溶解するための熱源にはアセチレン、天然ガスなどのガスを使用し、炎はクリーンで汚染がありません。高温の炎が適切な粒径の角型シリコン微粉末を瞬時に溶解し、急速に冷却して球状化します。高純度で均一な粒径の球状シリコン微粉末が得られます。

05 プラズマ法

プラズマ法は、 アークプラズマ二酸化ケイ素粉末または石英粉末を液滴に溶かし、表面張力の作用で球状化し、冷却して球状の二酸化ケイ素粒子を形成します。

06 高温焼成球状化法

高温焼成球状化法とは、選別した天然石英鉱石の粗粉をアルカリ条件下で熟成させてから濾過する方法です。濾材を脱水・乾燥し、バインダーを加えてブロックサンプルとし、高温炉で焼成し、冷却・分散した後、粉砕球状化、磁気分離、空気分離分級を経て、最終的に高純度の超微細球状シリコン粉末が作られます。この方法で得られた製品は、球状化率が高く、白度、純度が高く、流動性、分散性が良好です。ただし、まだ実験室段階です。

07 直接燃焼方式

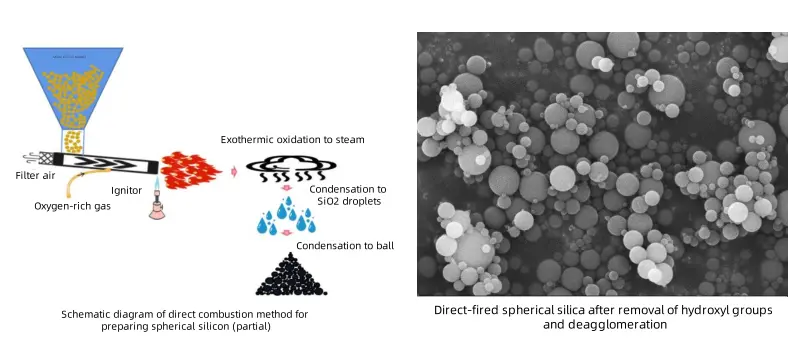

炎溶融球状シリコンは天然鉱物粉末を溶融して球状化したものであるため、純度と粒度分布に一定の制限があります。一部の海外大手企業は直接燃焼法(VMC)の製造方法を採用しています。これは、金属シリコン粉末と酸素を直接反応させることで、高純度、小粒径、比較的制御可能な粒度分布を持つ二酸化ケイ素微小球を製造する方法です。

08 高温溶融溶射法

高温溶融噴霧法は、高純度石英を2100〜2500℃で液体に溶かし、噴霧および冷却後に球状シリコン微粉末を得る方法です。製品の表面は滑らかで、球状化率と非晶質率は100%に達します。米国と日本の一部のメーカーは、この方法を使用して球状シリコン微粉末を生産しています。ただし、外部には厳重に秘密にされています。高温溶融噴霧法は、球状化率と非晶質率を確保するのは簡単ですが、この技術の難しさは、高温材料の噴霧システム、粘性石英溶融液、噴霧粒子サイズの調整、および汚染防止とさらなる浄化などの問題を解決することです。

09 自己増殖型低温燃焼法

自己伝播型低温燃焼法のプロセスフローは、ケイ酸ナトリウムの調製、ケイ酸塩ゾルの調製、混合燃焼液の調製、燃焼反応、焼鈍および脱炭、洗浄処理などのステップを含む。この方法の利点は、天然結晶シリコン微粉末または溶融シリコン微粉末を原料として使用することです。これは入手が容易です。プロセスは簡単で、特別な設備はなく、操作は制御しやすく、生産コストは低くなります。製造プロセスで使用される材料には、水に非常に溶けやすいナトリウムイオンと硝酸イオンのみが含まれており、他の不純物イオンは導入されないため、高純度シリコン微粉末の製造に役立ちます。現在、この方法は実験室段階にあり、量産には適していません。

10 気相法

製造工程では、水に非常に溶けやすいナトリウムイオンと硝酸イオンのみを含む材料を使用し、他の不純物イオンを導入しません。このアプローチは、高純度のシリコン微粉末の製造に役立ちます。現在、この方法は研究段階にあり、まだ効率的に大量生産することはできません。

11 沈殿法

水ガラス、酸化剤などの原料を使用し、適量の界面活性剤を加えます。製造プロセス全体を通じて温度管理に細心の注意を払います。pH値が8を超える場合は、安定剤を追加します。洗浄、乾燥、焼成後、球状シリコン微粉末を形成します。この方法で製造された球状シリコン微粉末は、粒子サイズが非常に均一で、コストが低く、プロセスフローが簡単で、制御が容易です。工業生産に使用できますが、凝集する可能性があるという欠点があります。

12 水熱合成法

液相でナノ粒子を製造するために、水熱合成法が広く使用されています。一般的には、150℃~350℃の高温高圧条件下で無機化合物と有機化合物を水と混合します。強力な対流により、イオン、分子、イオンクラスターなどが種結晶とともに成長ゾーンに入り、最終的に過飽和溶液と結晶が得られます。無機物を濾過、洗浄、乾燥することで、超微細で高純度の微粒子を形成できます。水熱合成法を使用して球状シリコン微粉末を製造すると、一般的な液相合成法で必要な酸化物への変換プロセスが不要になり、硬い凝集の可能性が減ります。

13 ゾルゲル法

ゾルゲル法は、原料を液相と均一に混合し、一定の条件下で加水分解し、化学凝縮によりゾルを形成し、一定時間後に三次元ネットワーク構造のシリカゲルを形成する方法です。ろ過、洗浄、乾燥、焼結を経て、ナノ二酸化ケイ素またはナノ石英粒子が得られます。

14 マイクロエマルジョン法

マイクロエマルジョンとは、相容れない2つの相が界面活性剤の作用で均一なエマルジョンを形成する方法です。この方法では、シリコン源の誘導により2つの相の間の小さな空間を利用して核を形成し、熱処理後に球状のシリカまたは石英粒子を得ます。核形成と成長のための空間が限られているため、この方法で生成されたシリカ粒子はサイズが小さく、凝集しにくいです。