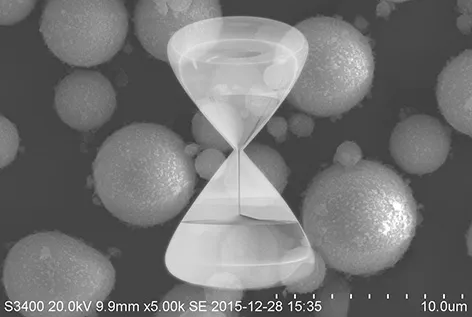

분말 입자 개질 공정에 대한 전문적인 관점에서 습식 및 건식 방법 간의 핵심적인 차이점은 6가지 핵심 차원에서 분석할 수 있습니다.

프로세스 적응성

습식법: 입자 크기가 작은 초미립자 분말에 적합

≤5μm(예: 나노 탄산칼슘). 액체 환경은 건조 중에 단단한 응집을 방지합니다. 예를 들어, TiO₂ 코팅이 필요한 진주광택 운모 안료를 생산할 때 습식 방법은 ±5nm 이내의 코팅 균일성을 보장합니다.

건식법: D50 ≥10μm의 미크론 크기 분말에 적합합니다(예: 기존 분쇄 탄산칼슘). 고속 믹서(300-1500rpm)는 최대 5t/h의 단일 유닛 처리 용량으로 신속한 수정을 가능하게 합니다.

수정자 분산 메커니즘

습식법: 용매(예: 물, 에탄올)를 사용하여 확산 이중층을 형성합니다. 제타 전위를 ±30mV로 제어하면 안정적인 현탁이 달성됩니다. 예를 들어, 실란 커플링제는 가수분해를 거친 후 SiO₂ 표면의 하이드록실기와 응축되어 결합 효율이 90% 이상으로 증가합니다.

건식법: 개질제 응집물을 분해하기 위해 기계적 에너지(전단력 >10⁴ s⁻¹)에 의존합니다. 그러나 실제 코팅 속도는 일반적으로 75%를 초과하지 않으므로 0.5-1% 분산 보조제(예: 스테아르산)를 추가해야 합니다.

장비 및 에너지 소비

습식법: 재킷 반응 케틀이 필요합니다(열전달 계수: 200-500 W/m²·K). 개질 후, 재료는 원심 탈수(에너지 소비: 0.8 kWh/kg) 및 분무 건조(입구 공기 온도: 180-220℃)를 거칩니다.

건식법: SLG형 연속개질기 사용, 특정 에너지 소비량 약 0.15kWh/kg. 장비 투자는 40%로 감소하지만, 먼지 농도는 10mg/m³ 이하로 제어해야 함.

핵심 품질 지표

습식법: 활성화 지수 ≥98%, 오일 흡수 값은 30%만큼 감소(예: 변형 카올린은 80g/100g에서 55g/100g으로 감소).

건식법: 코팅 두께 편차 ±15nm, 체적 저항률은 10¹²-10¹⁵ Ω·cm 내에서 조정 가능(예: 케이블 용도의 변형 알루미늄 수산화물).

응용 프로그램 시나리오

습식 방법:

고급 엔지니어링 플라스틱(예: PA6+30% 유리 섬유)에는 D99 ≤3μm의 변형 필러가 필요합니다.

리튬 배터리 양극 소재(예: NCM811)용 Al₂O₃ 코팅.

건조 방법:

PVC 파이프용 개량 중질 탄산칼슘(1250메시), 원가는 톤당 800위안입니다.

92% 이상의 백색도 수준을 유지하는 건축용 코팅용 소성 카올린입니다.

프로세스 경제학

습식법: 전체 비용은 건식법보다 25-40% 더 높고 용매 회수는 비용의 18%를 차지합니다. 그러나 제품 프리미엄은 30-50%에 도달할 수 있습니다(예: 진주광택 안료는 톤당 80,000-150,000위안/톤에 판매).

건식법: 60%는 톤당 에너지 소비량을 줄여 대규모 분말 개질(연간 생산량 >50,000톤)에 적합하며, 투자 회수 기간이 2~3년으로 단축됩니다.

현재 기술 발전은 습식 방법이 연속 마이크로 반응기 처리(거주 시간 <5분)로 진화하고 있는 반면, 건식 방법은 통합 보텍스 밀 개질 장비(비표면적 20% 증가)에서 획기적인 진전을 이루고 있음을 보여줍니다. 개질 공정을 선택할 때 회사는 제품 포지셔닝(하이엔드 대 벌크 생산), 자본 투자 강도(CAPEX 차이 2~3배), 환경 규정(VOC 배출 한계: 30mg/m³)을 종합적으로 평가해야 합니다.

결론

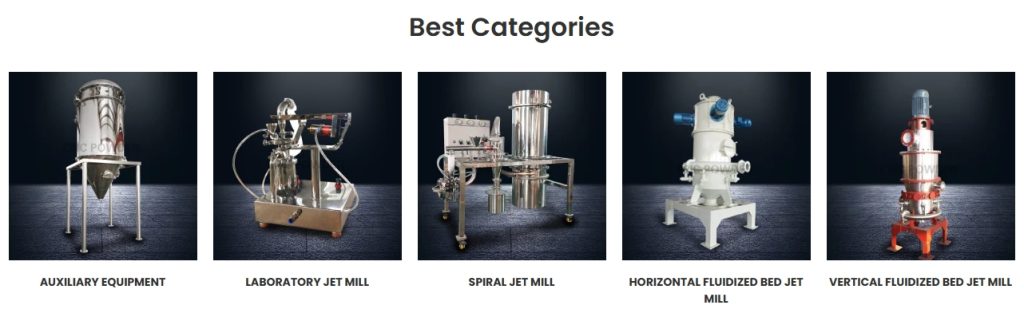

에픽 파우더 Machinery는 고급 분말 입자 개질 솔루션을 전문으로 하며, 다양한 산업적 요구를 충족하기 위해 습식 및 건식 처리 기술을 모두 제공합니다. 유럽의 핵심 전문 지식과 수십 년의 경험을 바탕으로 최적의 입자 코팅, 에너지 효율성 및 비용 효율성을 보장하는 고효율 개질 장비를 제공합니다. 리튬 배터리 양극과 같은 고급 소재이든 대규모 대량 분말 처리이든, 에픽 파우더 기계는 제품 성능을 향상하고 변화하는 시장 수요를 충족하기 위한 맞춤형 솔루션을 제공합니다.