분말 접착력이 증가하면 유동성이 크게 감소합니다. 그 기저에는 입자 간 힘의 균형 붕괴, 미세구조 재편, 그리고 거시적인 기계적 반응의 변화가 포함됩니다. 다학제 연구 데이터를 바탕으로, 접착력이 유동성에 미치는 영향은 다음과 같이 요약할 수 있습니다.

I. 접착력 증가의 파괴적 메커니즘

1. 입자 간 힘의 불균형

접착력이 향상되면 입자 간의 반데르발스 힘, 정전기력, 액체 브리지 힘이 증가하여 안정적인 응집체가 형성됩니다.

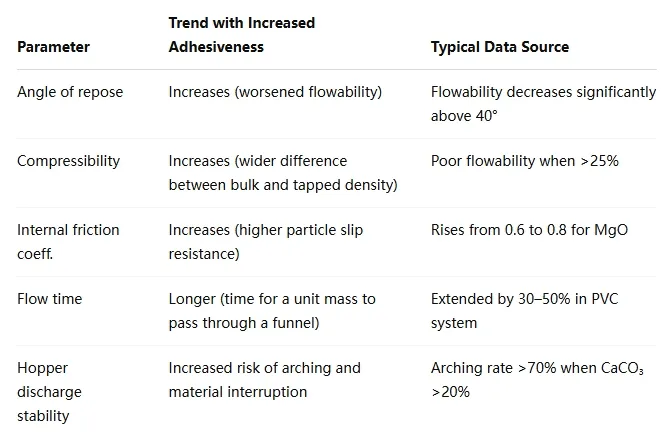

예를 들어, 나노 지르코니아 분말의 접착력이 30%만큼 증가하면 안식각은 35°에서 45°로 증가하고 유동시간은 50%만큼 증가합니다.

접착력이 1mN/m 증가할 때마다 압축성은 8–12%만큼 증가합니다.

PVC-CPE 시스템에서 탄산칼슘 함량이 5%만큼 증가하면 입자 간 기공률은 20%만큼 감소하고 흐름 시간은 40%만큼 증가합니다.

미세구조 잠금 효과

접착력이 높으면 입자가 네트워크나 사슬 모양의 구조를 형성하여 입자 미끄러짐을 방지합니다.

예를 들어, 산화마그네슘 분말의 접착력을 강화한 후, 응집력은 0.8kPa에서 1.5kPa로 증가하고, 유동함수(FF)는 4.5에서 2.8로 감소합니다.

II. 접착력 증가의 관찰 가능한 효과

III. 사례 연구: 일반적인 재료의 접착력 대 유동성

1. 나노 지르코니아 파우더

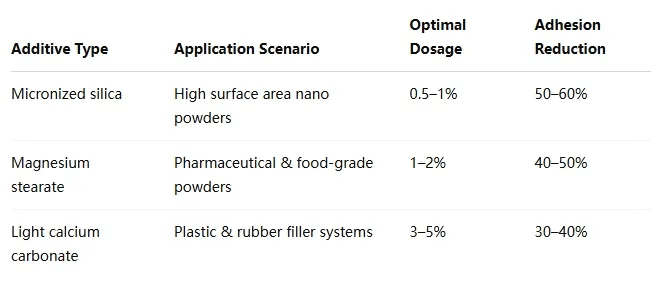

입자 크기가 50nm 미만, 비표면적이 30m²/g 이상, 접착력이 1.2mN/m 이상일 때 유동지수(FI)는 30 미만입니다. 0.5% 미분 실리카를 첨가하면 접착력이 40%만큼 감소하여 유동지수가 45로 증가합니다.

2. 의약품 분말(파라세타몰)

원래 접착력은 휴식각이 52°인데, 1% 마그네슘 스테아레이트를 첨가하면 휴식각이 38°로 낮아져 유동성이 "매우 나쁨"에서 "좋음"으로 개선됩니다.

3. PVC 드라이 블렌드

CaCO₃ 함량이 15%를 초과하면 입자간 기공률이 0.35 이하로 떨어지고 호퍼 아칭 확률이 60%를 초과합니다.

접착력 증가에 대처하기 위한 산업 전략

1. 표면 개질 기술

기계적 연마: 허니콤 밀을 사용하여 가교 폴리에틸렌(XLPE) 분말의 표면을 연마하면 표면 거칠기(Ra)가 1.2μm에서 0.8μm로 줄어들고 30%에 의한 접착력이 낮아집니다.

화학 코팅: 산화 마그네슘 분말을 스테아르산으로 처리한 후 접촉각은 30°에서 110°로 증가하고 응집력은 45%만큼 감소합니다.

2. 첨가제 제어

3. 프로세스 매개변수 최적화

2단계 과립화: 미세 접착제 분말을 1~2mm 과립으로 미리 압축한 다음 3~5mm 입자로 다시 과립화하여 80%로 접촉점을 줄입니다.

구배 건조: 수분에 민감한 분말의 경우, 40°C → 60°C → 80°C의 단계적 건조를 적용합니다. 수분 함량은 3%에서 0.5%로 감소하고, 접착력은 70%만큼 감소합니다.

V. 접착력 모니터링 및 조기 경고 방법

1. 온라인 탐지 기술

레이저 입자 크기-접착력 분석기: 입자 크기 분포와 접착력 변화를 실시간으로 모니터링하여 유동 보조제 투여량을 동적으로 조절합니다.

열중량 분석-FTIR(TG-FTIR): 접착력 증가가 표면에 흡착된 불순물(예: PVC 시스템의 CPE 열분해 생성물)로 인한 것인지 분석합니다.

2. 유동성 경고 표시기

중요 접착 임계값: 접착력이 1.5 mN/m를 초과하면 경보가 울립니다(나노 분말의 경우).

동적 체적 밀도(Dρb): Dρb < 1.6 g/cm³일 때 유동성 위험이 식별됩니다.

결론

접착력 증가는 입자 간 힘의 균형과 미세 구조를 변화시켜 분말 유동성을 크게 감소시킵니다. 산업 현장에서는 표면 개질, 첨가제 조절, 공정 최적화를 통해 이 문제를 해결하는 동시에 동적 접착력 관리를 위한 온라인 모니터링 기술을 활용하는 것이 필수적입니다.