Vanuit een professioneel perspectief op poederdeeltjesmodificatieprocessen kunnen de belangrijkste verschillen tussen natte en droge methoden worden geanalyseerd op basis van zes belangrijke dimensies:

Proces Aanpasbaarheid

Natte methode: Geschikt voor ultrafijne poeders met deeltjesgroottes

≤5μm (bijv. nano calciumcarbonaat). De vloeibare omgeving voorkomt harde agglomeratie tijdens het drogen. Bijvoorbeeld, bij de productie van parelmoer mica pigmenten die TiO₂ coating vereisen, zorgt de natte methode voor een uniforme coating binnen ± 5nm.

Droge methode: Geschikt voor poeders van microngrootte met D50 ≥10μm (bijv. conventioneel gemalen calciumcarbonaat). Hogesnelheidsmengers (300-1500 rpm) maken snelle modificatie mogelijk, met een verwerkingscapaciteit van één eenheid tot 5t/u.

Modifier-dispersiemechanisme

Natte methode: maakt gebruik van oplosmiddelen (bijv. water, ethanol) om een diffusiedubbellaag te vormen. Stabiele suspensie wordt bereikt wanneer het Zeta-potentiaal wordt geregeld op ±30 mV. Bijvoorbeeld, silaankoppelingsmiddelen ondergaan hydrolyse en condenseren vervolgens met hydroxylgroepen op SiO₂-oppervlakken, waardoor de bindingsefficiëntie toeneemt tot meer dan 90%.

Droge methode: Vertrouwt op mechanische energie (schuifkracht >10⁴ s⁻¹) om modifieragglomeraten te breken. De werkelijke coatingsnelheden overschrijden echter doorgaans niet 75%, waardoor de toevoeging van 0,5-1% dispergeerhulpmiddelen (bijv. stearinezuur) vereist is.

Apparatuur en energieverbruik

Natte methode: Vereist ommantelde reactieketels (warmteoverdrachtscoëfficiënt: 200-500 W/m²·K). Na modificatie ondergaan de materialen centrifugale ontwatering (energieverbruik: 0,8 kWh/kg) en sproeidrogen (inlaatluchttemperatuur: 180-220℃).

Droge methode: Gebruikt SLG-type continue modificatiemachines, met een specifiek energieverbruik van ongeveer 0,15 kWh/kg. De investering in apparatuur wordt verminderd met 40%, maar de stofconcentratie moet worden gecontroleerd onder 10 mg/m³.

Belangrijkste kwaliteitsindicatoren

Natte methode: Activeringsindex ≥98%, waarbij de olie-absorptiewaarde met 30% wordt verlaagd (bijv. gemodificeerde kaolien daalt van 80 g/100 g naar 55 g/100 g).

Droge methode: Afwijking van de coatingdikte ±15 nm, volumeweerstand instelbaar binnen 10¹²-10¹⁵ Ω·cm (bijv. gemodificeerd aluminiumhydroxide voor kabeltoepassingen).

Toepassingsscenario's

Natte methode:

Voor hoogwaardige technische kunststoffen (bijv. PA6 + 30% glasvezel) zijn aangepaste vulstoffen met D99 ≤3μm nodig.

Al₂O₃-coating voor kathodematerialen voor lithiumbatterijen (bijv. NCM811).

Droge methode:

Gemodificeerd zwaar calciumcarbonaat (1250 mesh) voor PVC-buizen, met kostenbeheersing op 800 RMB/ton.

Gecalcineerde kaolien voor architecturale coatings, met behoud van een witheidsniveau boven 92%.

Proceseconomie

Natte methode: De totale kosten zijn 25-40% hoger dan de droge methode, waarbij oplosmiddelrecuperatie 18% aan kosten vertegenwoordigt. De productpremie kan echter oplopen tot 30-50% (bijv. parelmoerpigmenten die voor 80.000-150.000 RMB/ton worden verkocht).

Droge methode: Het energieverbruik per ton wordt door 60% verlaagd, waardoor het geschikt is voor grootschalige poedermodificatie (jaarlijkse productie > 50.000 ton), waarbij de terugverdientijd van de investering wordt verkort tot 2-3 jaar.

Huidige technologische ontwikkelingen geven aan dat de natte methode evolueert naar continue microreactorverwerking (verblijftijd <5 minuten), terwijl de droge methode doorbraken maakt in geïntegreerde vortexmolenmodificatieapparatuur (toename van het specifieke oppervlak met 20%). Bij het selecteren van een modificatieproces moeten bedrijven de productpositionering (high-end versus bulkproductie), de intensiteit van de kapitaalinvestering (CAPEX-verschil van 2-3 keer) en milieuvoorschriften (VOC-emissielimieten: 30 mg/m³) uitgebreid evalueren.

Conclusie

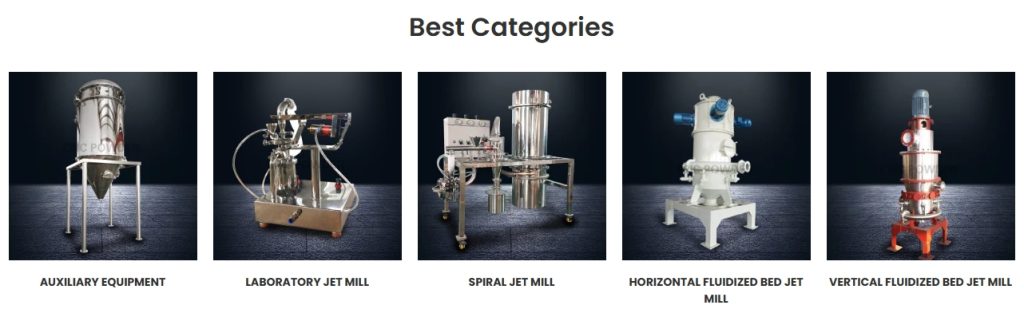

Episch poeder Machinery is gespecialiseerd in geavanceerde poederdeeltjesmodificatieoplossingen en biedt zowel natte als droge verwerkingstechnologieën om aan uiteenlopende industriële behoeften te voldoen. Met Europese kernexpertise en tientallen jaren ervaring leveren wij zeer efficiënte modificatieapparatuur die optimale deeltjescoating, energie-efficiëntie en kosteneffectiviteit garandeert. Of het nu gaat om hoogwaardige materialen zoals lithiumbatterijkathodes of grootschalige bulkpoederverwerking, Episch poeder Machinery levert op maat gemaakte oplossingen om de productprestaties te verbeteren en aan de veranderende marktvraag te voldoen.