Er zijn veel methoden om speciale keramiek te vormen, zoals droogpersen, slipgieten, spuitgieten en gelgieten. Droogpersen biedt voordelen zoals een laag bindmiddelgehalte, direct sinteren zonder drogen. Een eenvoudig productieproces, hoge efficiëntie, kleine krimp van het groene lichaam en geautomatiseerde productie. Het is de meest gebruikte methode bij de productie van speciale keramiek.

Hoe je een green body met een hoge dichtheid en uniforme dichtheidsgradiënt kunt voorbereiden, is de focus van het onderzoek. Over het algemeen zijn de factoren die de dichtheid van de green body tijdens het droogpersen beïnvloeden het droogpersen en de poedereigenschappen.

Invloed van het droogpersen

Bij het droogpersen wordt voornamelijk gekeken naar de drukverhogingsmethode, de drukverhogingsdruk, de drukverhogingssnelheid en de houdtijd.

Drukmethode

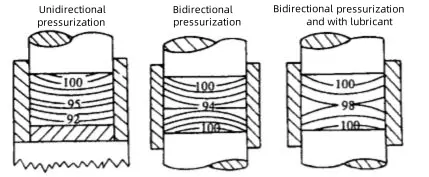

Bij droogpersen omvatten de drukmethoden unidirectionele druk en bidirectionele druk. Verschillende drukmethoden resulteren in verschillende transmissie en verdeling van druk in de mal.

Druk op druk

Over het algemeen neemt de dichtheid van het groene lichaam toe met de toename van de druk. Tijdens het speciale keramische persproces is de invloed van druk op de dichtheid, sterkte en porositeit van het groene lichaam significanter dan die van andere factoren. Het heeft ook een substantiële impact op de prestaties van het groene lichaam na het sinteren.

Als de druk te laag is, kan het groene lichaam geen maximale verdichting bereiken, wat het sinterproces beïnvloedt. Aan de andere kant, als de druk te hoog is, kunnen er defecten optreden die lijken op laagscheuren. Alleen als de druk optimaal is, kan het ideale groene lichaam worden bereikt.

Drukverhogingssnelheid en houdtijd

De drukverhogingssnelheid en de houdtijd beïnvloeden de prestaties van de blanco aanzienlijk, omdat ze nauw verband houden met de overdracht van druk en de afvoer van gas. Als de drukverhoging te snel is en de houdtijd te kort, zal het gas niet gemakkelijk worden afgevoerd. Evenzo zal, wanneer de druk niet naar de vereiste diepte wordt overgebracht, de externe kracht worden verwijderd voordat de juiste verdichting heeft plaatsgevonden, waardoor het moeilijk wordt om de gewenste blanco kwaliteit te bereiken. Als de drukverhogingssnelheid echter te langzaam is en de houdtijd te lang, zal de productie-efficiëntie afnemen. Daarom moeten de drukverhogingssnelheid en de houdtijd worden aangepast aan de grootte, vorm en dikte van de blanco.

De primaire focus van het onderzoek is hoe een green body met een hoge dichtheid en een uniforme dichtheidsgradiënt kan worden voorbereid. Over het algemeen zijn de factoren die de dichtheid van de green body tijdens het droogpersen beïnvloeden het droogpersen en de poedereigenschappen.

Invloed van het droogpersen

Bij het droogpersen gaat het vooral om de drukverhogingsmethode, de drukverhogingsdruk, de drukverhogingssnelheid en de houdtijd.

Bij droogpersen omvatten de drukmethoden unidirectionele en bidirectionele druk. Verschillende drukmethoden resulteren in verschillende transmissie en verdeling van druk in de mal.

De eigenschappen van het poeder hebben voornamelijk betrekking op de deeltjesgrootte, de deeltjesclassificatie, het bindmiddel- en watergehalte en de vloeibaarheid van het poeder.

Deeltjesgrootte en deeltjesclassificatie

Onder dezelfde druk is de groene compacte dichtheid van poeder met een grote deeltjesgrootte hoger, terwijl de sinterdichtheid van poeder met een kleinere deeltjesgrootte groter is. Voor poeders met dezelfde deeltjesgrootte nemen zowel de groene compacte dichtheid als de sinterdichtheid toe met hogere druk. Daarom is het vergroten van de deeltjesgrootte gunstig voor het verbeteren van de groene lichaamsdichtheid.

Invloed van bindmiddel en watergehalte

Wanneer speciale keramiek drooggeperst wordt, moet het keramische poeder eerst gegranuleerd worden om aan de eisen te voldoen, en vervolgens wordt het gegranuleerde poeder geperst om het groene lichaam te vormen. De eigenschappen van het gegranuleerde poeder, zoals de vorm, grootte, grootteverdeling en vloeibaarheid van pseudodeeltjes, zullen uiteindelijk de dichtheid van het keramische groene lichaam beïnvloeden. Het bindmiddelgehalte speelt ook een cruciale rol in de prestaties van het gegranuleerde poeder. Tijdens speciaal keramisch droogpersen dient het bindmiddel voornamelijk als bindmiddel, waardoor de deeltjesgrootte van pseudodeeltjes toeneemt en de deeltjessterkte wordt verbeterd.

Als het bindmiddelgehalte te hoog is tijdens het granulatieproces, neemt de viscositeitscoëfficiënt van de slurry toe, wat resulteert in een kleinere spray-atomisatiehoek. Hierdoor agglomereren de druppels na het drogen en granuleren, wat leidt tot een poeder met een brede deeltjesgrootteverdeling en slechte vloeibaarheid. Als gevolg hiervan wordt het moeilijk om een groene body met hoge dichtheid te verkrijgen tijdens het droogpersen. Omgekeerd, als het bindmiddelgehalte te laag is, zal de sterkte van de groene body niet voldoen aan de verwerkingsvereisten.

Het watergehalte heeft ook een aanzienlijke invloed op de dichtheid van het groene lichaam. Als het watergehalte te hoog is, zal de krimp tijdens het drogen aanzienlijk zijn, waardoor het lastig wordt om de grootte van het groene lichaam te controleren. Bovendien kan het poeder tijdens het vormen aan de mal blijven kleven, wat een negatieve invloed heeft op de dichtheid van het groene lichaam. Aan de andere kant, als het watergehalte te laag is, zal het de verbrijzelingsprestaties van het granulatiepoeder belemmeren, waardoor het moeilijker wordt om een groen lichaam met een hoge dichtheid te verkrijgen.

Poedervloeibaarheid

Goede vloeibaarheid zorgt ervoor dat de interne wrijving tussen deeltjes minimaal is tijdens speciale keramische droogpersing, waardoor het poeder elke hoek van de mal soepel vult. Dit helpt ook om de vuldichtheid van het poeder te verhogen, waardoor de vorming van een dicht en uniform keramisch lichaam onder lagere druk mogelijk wordt.

Kiezen Episch poeder Luchtclassificator voor efficiënte, energiebesparende en milieuvriendelijke kaolienverwerkingsoplossingen!

Neem contact met ons op om meer te weten te komen over onze producten!