Industriële technologie heeft geleid tot micro-nanopoeders. Ze hebben unieke volume- en oppervlakte-effecten. Deze materialen hebben zeer verschillende eigenschappen. Ze zijn anders dan normale materialen. Ze verschillen op optische, magnetische, akoestische, elektrische en mechanische manieren. Ze spelen een cruciale rol bij de ontwikkeling van nieuwe materialen. Deze technologie heeft een ongekende groei gerealiseerd. Het is gebaseerd op basisgrondstoffen en is bedoeld voor het maken van micro-nanopoeders. Straalmolens gebruiken een snelle luchtstroom. Het zorgt ervoor dat materialen botsen, slaan en scheuren. Het raakt ze met impactcomponenten. Ze kunnen fijne deeltjes produceren met een smal bereik van grootte. Ze hebben ook schone, gladde en regelmatige vormen. Ze verspreiden zich goed en zijn zeer actief. Het poeder is een nanometer groot. Het breeksysteem werkt gesloten om stofvervuiling te verminderen. Het houdt ook de gemalen materialen schoon.

Er zijn echter veel soorten luchtstroomvergruizers. Ze hebben verschillende werkingsprincipes en verpletterende effecten voor materialen. U moet dus voor elk materiaal een geschikte luchtstroomvergruizer kiezen. Nu hebben straalmolens verschillende structuren en werkmethoden. Ze kunnen meestal worden onderverdeeld in: botsings-, plat-, wervelbed-, circulatiebuis- en doeltypen. Ze kunnen ook op materiaal worden ingedeeld. Het maakt gebruik van methoden zoals cryogene luchtstroomvermaling bij lage temperatuur en bescherming tegen inert gas. Deze methoden optimaliseren het verpletterende effect van de luchtstroommolen verder.

Hoe kies je een straalmolen met de juiste structuur?

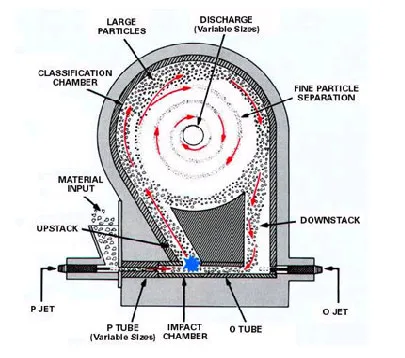

Botsing luchtstroombreker

Tegengestelde straalmolens worden ook tegengestelde straalmolens en omgekeerde straalmolens genoemd. Het Majac-type is ontwikkeld door Donaldson Company in de Verenigde Staten. Het Trost-type is ontwikkeld door Plastoiner Company. Het zijn typische vertegenwoordigers. De apparatuur werkt. Twee snelle materialen en een snelle luchtstroom botsen op een punt op de lijn. Deze botsing voltooit het breekproces. De gemalen fijne deeltjes komen met de luchtstroom de externe classificator binnen. Ze doen dit onder invloed van de classificatierotor en gaan er doorheen. vaste scheiding en wordt een product. De grove deeltjes blijven aan de rand van de classificatiekamer. Ze keren terug naar de breekkamer voor meer vermaling. Dit gaat door totdat ze aan de groottevereisten voldoen en de externe classificatie invoeren.

De molen verplettert door botsingen met hoge snelheid tussen deeltjes. De snelheid is de som van de snelheden van de twee luchtstromen. Het behaalt dus met de helft van de moeite het dubbele resultaat. Het heeft een sterke kracht, hoge snelheid en gebruikt energie goed. Het is zeer efficiënt en maakt fijne deeltjes. Het heeft grote voordelen. Het kan materialen verpletteren die hard, bros of plakkerig zijn. Tegelijkertijd gebruikt het deeltjes om te botsen. Dit voorkomt slijtage van vaste impactonderdelen door hogesnelheidsjets. Het kan ook zuiverdere micro-nanopoeders maken.

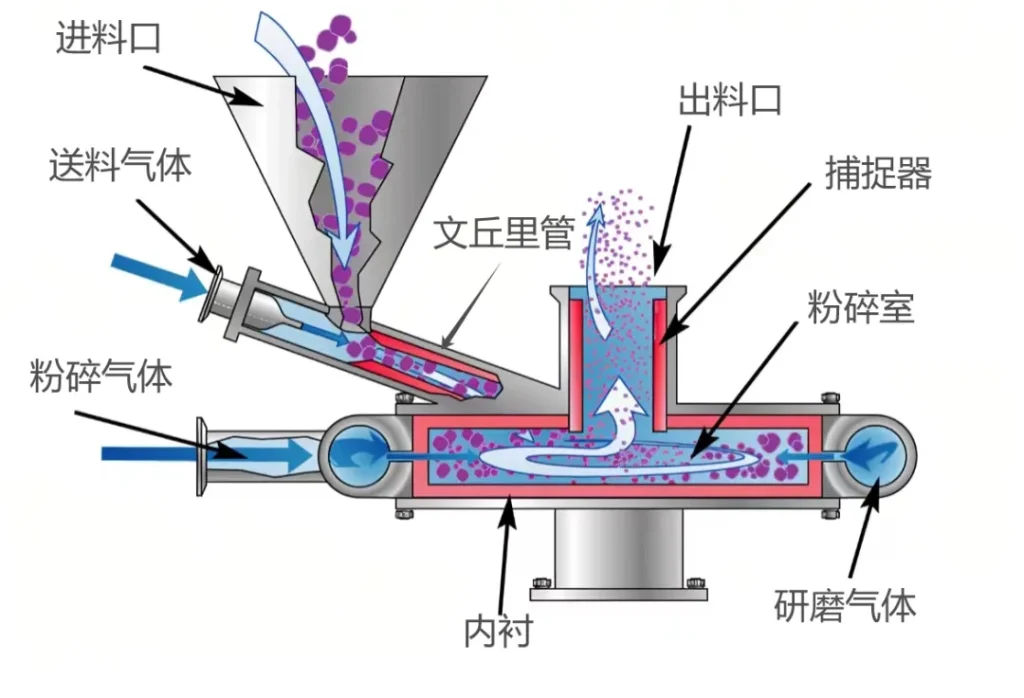

Vlakstraalvergruizer

De molen is plat. Het wordt ook wel horizontaal genoemd schijf straalmolen. Fluid Energy Company in de Verenigde Staten ontwikkelde het voor het eerst in 1934. Het is de eerste en meest gebruikte jet molen in industrie. Het grootste deel van een platte luchtstroommolen is een schijfbreekkamer. Daaromheen zitten 6 tot 24 hogedruksproeiers voor de werkvloeistof. Er zijn ook Venturi-buisfeeders en productverzamelaars. Ze staan in een bepaalde hoek. Het te vermalen materiaal komt in de door het gas aangedreven venturibuis terecht. De venturibuis heeft een speciale structuur. Het versnelt het materiaal tot supersonische snelheid. Vervolgens komt het materiaal in de breekkamer. De materialen bewegen in een cirkel in de breekkamer. Ze worden aangedreven door een wervelende stroming met hoge snelheid. De deeltjes en de binnenwand van de machine botsen en wrijven. Ze doen dit om verpletterd te worden. De middelpuntvliedende kracht werpt grove deeltjes naar de wand van de kamer. Ze circuleren en verpletteren daar. Fijne deeltjes komen de cycloonafscheider binnen. Centrifugale luchtstroom verzamelt ze.

Deze apparatuur heeft de voordelen van een eenvoudige structuur en gemakkelijke bediening. Het is gemakkelijk te demonteren, schoon te maken en te repareren. Het kan zichzelf ook classificeren en is geschikt voor het vermalen van broze en zachte materialen. Maar wanneer de binnenwand hardere materialen verplettert, zal deze beschadigd raken door gewelddadige botsingen en wrijving. Dit vervuilt ook het product. Het is dus niet goed voor het verpletteren van harde deeltjes. Bovendien is de meeste energie van de vlakstraalmolen verspilde arbeid. Het energieverbruik tijdens het pletten zal verdubbelen. Dit gebeurt als de productdeeltjes krimpen. De materialen worden over het algemeen slechts verwerkt tot ongeveer D50=1μm.

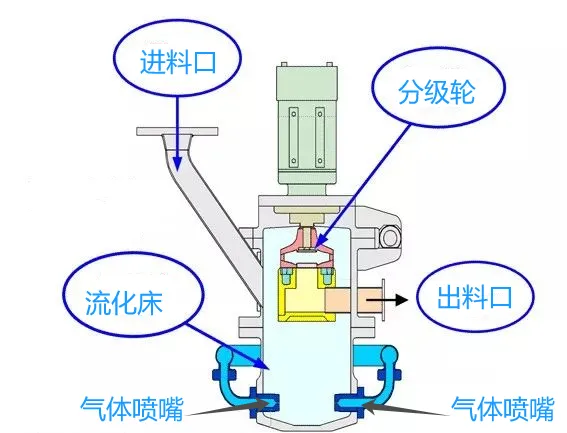

Wervelbedstraalvergruizer

Wervelbed luchtstroommolen is momenteel het toonaangevende model van luchtstroomvergruizer. Het combineert voornamelijk het principe van tegenstraal. Dit gebeurt met de uitzettende gasstraal in het gefluïdiseerde bed. Het is gebruikelijk bij het maken van chemicaliën, medicijnen, cosmetica en geavanceerde keramiek. Het wordt ook gebruikt voor magneetpoeder en andere materialen. . De apparatuur spuit lucht in het breekgebied. Het doet dit via verschillende omgekeerde spuitmonden wanneer het werkt. De luchtstroom onder hoge druk bevindt zich in de breekkamer. Het versnelt de te verpletteren materialen. Hierdoor vormen ze een gefluïdiseerde toestand. Vervolgens botsen de snelle materialen en wrijven ze op het kruispunt van de spuitmonden. Ze zijn verpletterd. De luchtstroom voert de verpletterde fijne materialen naar boven. Het brengt ze naar de ultrafijne classificator voor classificatie. De cycloonafscheider verzamelt de fijne stoffen die aan de eisen voldoen. De grove materialen bezinken onder invloed van de zwaartekracht terug naar het breekgebied. Vervolgens gaat het verpletteren door.

Deze vergruizer is bijzonder. In tegenstelling tot andere verpulvert het materialen terwijl ze in gas uitzetten. De temperatuur van de oven wordt op normaal gehouden. Het zal niet stijgen. Het heeft een goed aanpassingsvermogen aan warmtegevoelige materialen. Het combineert ook de voordelen van de luchtstroombreker van het botsingstype. Het gebruikt de luchtstroom om zichzelf met hoge snelheid te laten botsen en verpletteren. Er is weinig botsing met de muur. Het heeft veel voordelen. Deze omvatten een smalle deeltjesgrootte. Ze hebben ook een hoge breekefficiëntie en een laag energieverbruik. Ze hebben ook een lage productvervuiling en weinig slijtage van accessoires. , geschikt voor het vermalen van materialen met Mohs-hardheidsniveau negen of hoger. Het is echter een nieuw type breekapparatuur. Maar de kosten ervan zijn nog steeds hoog. Ook moet het materiaal worden gefluïdiseerd voordat de luchtstraal het kan verpletteren. De molen vereist dus meestal dat het te vermalen materiaal zeer fijn is. De vereisten voor materialen met een hoge dichtheid liggen duidelijker.

Hoe kies je breekmedia?

Bescherming tegen inert gas

Veel poeders in de moderne industrie zijn brandbaar, explosief en gemakkelijk oxideerbaar. Ze moeten ultrafijn zijn. Om het breekproces veilig te houden, moet u inert gas gebruiken. Het is het luchtstroomslijpmedium om ultrafijne droge materialen te maken. Verbrijzeling. Wanneer het systeem begint te werken, wordt er gas bijgevuld om de lucht te verdrijven. Dit gebeurt totdat het hele systeem de limiet van de zuurstofdetector bereikt. Vervolgens begint het toevoerapparaat het materiaal te verpletteren.

Cryogeen luchtstroom-breekproces bij lage temperatuur

Het verpletteren van de luchtstroom is gebruikelijk. Het maakt gebruik van een hoge snelheidsluchtstroom (300 ~ 500 m/s) of oververhitte stoom (300 ~ 400 ℃) als breekmedium. Maar het is niet goed voor sommige materialen met een laag smeltpunt of warmtegevoelige materialen. Bij het pletten wordt gebruik gemaakt van koelmiddel om het materiaal af te koelen. Het koelt het materiaal af tot een brosse toestand. Het brosse materiaal ondergaat veel stoten door het breekmechanisme. Het bevindt zich in de breekkamer en wordt uiteindelijk fijne deeltjes. Het verpletterde materiaal is fijn. De dichtheid kan het micronniveau bereiken (mesh 600 ~ 2000).

Het koelmiddel moet meestal worden geselecteerd op basis van de eigenschappen van het materiaal. Vloeibare stikstof is het meest gebruikte koudemiddel. De laagste koeltemperatuur kan min 196 graden bereiken. Het is het voorkeurskoelmiddel voor sommige materialen die een snelle koeling vereisen en een lage verbrossingstemperatuur hebben. Gebruik perslucht voor materialen die geen hoge koel- en verbrossingstemperaturen nodig hebben. Of gebruik voorgekoelde lucht van een airconditioner. Gebruik ze om warmte uit te wisselen met de materialen.

Nu wordt het breekproces met koude luchtstroom veel gebruikt. Het verplettert hittegevoelige materialen met een laag smeltpunt. Het wordt gebruikt om materialen tot een ultrafijn poeder te vermalen. Het wordt gebruikt in industrieën zoals polymeren, chemicaliën, zeldzame aardmetalen, biologie, voedsel, medicijnen en gezondheidszorgproducten. Het kan ook worden gebruikt voor brandbare, explosieve en gemakkelijk geoxideerde materialen. Ultrafijn slijpen van materialen, maar vergeleken met inert gas zijn de kosten hoger.