In de rubberindustrie is de vulkanisatie proces is de sleutel tot het transformeren van rubber van een plastic materiaal naar een vaste stof met specifieke elasticiteit en sterkte. Om de verwerkingsprestaties en vulkanisatie-efficiëntie van rubber te verbeteren, is het selecteren van de juiste vulkanisatieversneller cruciaal. De keuze van de vulkanisatieversneller heeft niet alleen invloed op de snelheid van rubbervulkanisatie, maar is ook direct gekoppeld aan de "verschroeiveiligheid" van het rubber tijdens de verwerking (d.w.z. voortijdige cross-linking veroorzaakt door ozonveroudering, hitteveroudering, enz.) en de uiteindelijke mechanische eigenschappen. Dit artikel onderzoekt de effecten van verschillende soorten vulkanisatieversnellers op het rubbervulkanisatieproces, met name hun impact op "verwerkingsveiligheid" (ook bekend als "verschroeiveiligheid") en vulkanisatiesnelheid.

1. Basisrol van rubbervulkanisatieversnellers

Vulkanisatieversnellers zijn essentiële componenten in het rubbervulkanisatiesysteem. Ze verbeteren de fysieke eigenschappen van rubber door de crosslinkingreactie tussen zwavel en rubbermoleculaire ketens te katalyseren. De primaire functie van vulkanisatieversnellers is om het vulkanisatieproces te versnellen door de zwavelcrosslinkingreactie te vergemakkelijken, waardoor het gewenste vulkanisatie-effect bij een lagere temperatuur wordt bereikt.

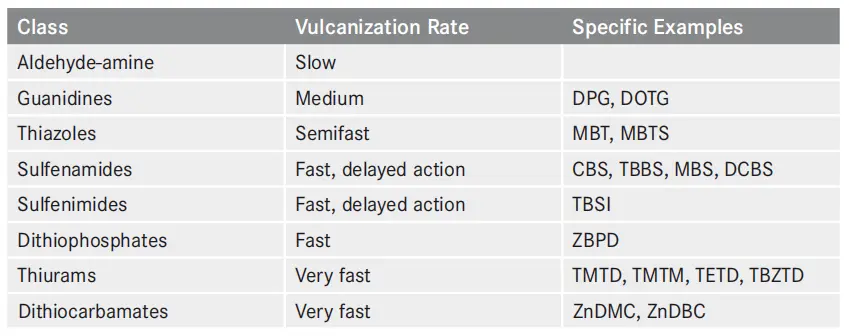

De keuze van vulkanisatieversnellers hangt af van het type vulkanisatiesysteem dat wordt gebruikt, aangezien verschillende versnellers verschillende effecten op het vulkanisatieproces kunnen hebben. Op basis van hun chemische structuur en reactiemechanismen kunnen vulkanisatieversnellers worden gecategoriseerd in verschillende groepen, zoals: mercaptan-vulkanisatieversnellers (bijv. TMTD), disulfide-vulkanisatieversnellers (bijv. TBBS, MBS, CBS), amine-vulkanisatieversnellers, thiazool-vulkanisatieversnellers (bijv. MBT, MBTS) en andere gespecialiseerde typen vulkanisatieversnellers.

2. Classificatie van vulkanisatieversnellers en hun impact op de veiligheid bij verbranding

2.1 Sulfenamideversnellers

Sulfenamide vulkanisatieversnellers zijn het populairst in de rubberindustrie. Ze bieden een goede verwerkingsveiligheid en gematigde vulkanisatiesnelheden, waardoor ze ideaal zijn voor rubberproducten met verschillende toepassingen. Een belangrijk kenmerk van sulfenamideversnellers is hun vermogen om effectief het "scorch"-fenomeen (d.w.z. voortijdige cross-linking) te voorkomen tijdens het vulkanisatieproces. Dit type versneller vertraagt het begin van de vulkanisatiereactie en verbetert de verwerkingsveiligheid door een instelbaar reactie-intermediair te vormen.

Sulfenamide-vulkanisatieversnellers kunnen op basis van hun structuur in verschillende typen worden onderverdeeld, waaronder:

CBS (N-cyclohexyl-2-benzothiazoolsulfenamide):Deze versneller zorgt voor een kortere verbrandingsveiligheid tijdens het vulkanisatieproces, maar resulteert in een snellere vulkanisatiesnelheid.

TBBS (N-tert-butyl-2-benzothiazoolsulfenamide):TBBS heeft een iets lagere vulkanisatiesnelheid dan CBS en biedt een relatief langere verbrandingsveiligheid.

MBS (N-morfolinyl-2-benzothiazoolsulfenamide):MBS heeft een langere schroeiveiligheid en een lagere vulkanisatiesnelheid, waardoor het geschikt is voor rubberproducten die een langere verwerkingstijd vereisen.

DCBS (N,N-dicyclohexyl-2-benzothiazoolsulfenamide):DCBS biedt de langste verbrandingsveiligheid en de langzaamste vulkanisatiesnelheid, waardoor het ideaal is voor hoogwaardige rubberproducten die een langzamere vulkanisatie vereisen.

2.2 Thiazolversnellers

Thiazole-versnellers, zoals MBT (2-mercaptobenzothiazole) en MBTS (dibenzothiazyldisulfide), zijn ook veelgebruikte vulkanisatieversnellers. Deze versnellers bieden doorgaans snellere vulkanisatiesnelheden, maar hebben een relatief lage scorch-veiligheid. Hoewel MBT en MBTS hogere vulkanisatiesnelheden bieden, is de kans groter dat ze voortijdige crosslinking van het rubber veroorzaken bij hoge temperaturen of tijdens de verwerking, wat de verwerkbaarheid van het rubber kan beïnvloeden.

MBT: Biedt een hogere vulkanisatiesnelheid, maar een slechte bescherming tegen schroeiplekken, waardoor het geschikt is voor snelle vulkanisatietoepassingen.

MBTS: Vergeleken met MBT biedt MBTS een iets betere bescherming tegen verbranding, maar het wordt nog steeds beschouwd als een relatief 'ongeduldige' vulkanisatieversneller.

2.3 Thiuram- en dithiocarbamaatversnellers

Thiuram- en dithiocarbamaatversnellers, zoals TMTD (tetramethylthiuramdisulfide) en andere disulfidevulkanisatieversnellers, vertonen een lagere scorchveiligheid tijdens rubbervulkanisatie. Hoewel dit type versneller een snellere vulkanisatiesnelheid biedt, kan de slechte scorchveiligheid gemakkelijk leiden tot voortijdige crosslinking van het rubber tijdens de verwerking, wat een negatief effect kan hebben op de vormgeving en daaropvolgende verwerking.

3. Relatie tussen verbrandingsveiligheid en vulkanisatiesnelheid

3.1 Veiligheid tegen schroeien

Scorch safety verwijst naar het vermogen van rubber om gedurende een bepaalde periode in een stabiele verwerkingstoestand te blijven zonder voortijdige vulkanisatie te ondergaan. De keuze van de vulkanisatieversneller speelt een cruciale rol in scorch safety. In de daadwerkelijke productie zorgt het selecteren van een versneller met langere scorch safety ervoor dat het rubber geen voortijdige cross-linking ondergaat tijdens de verwerking, waardoor problemen worden voorkomen die van invloed kunnen zijn op daaropvolgende giet- en vulkanisatieprocessen. Over het algemeen bieden sulfenamide-vulkanisatieversnellers langere scorch safety, waarbij DCBS degene is met de langste veiligheid. Het is met name geschikt voor rubberproducten met hogere vereisten voor verwerkingsstabiliteit.

3.2 Vulkanisatiesnelheid

De vulkanisatiesnelheid verwijst naar de snelheid waarmee rubber de crosslinkingreactie ondergaat tijdens het verwarmen. Een snellere vulkanisatiesnelheid resulteert over het algemeen in betere fysieke eigenschappen van het rubber (zoals elasticiteit, anti-verouderingsbestendigheid, enz.). Als de vulkanisatiesnelheid echter te snel is, kan dit problemen veroorzaken bij het vormen van rubberproducten tijdens de productie. Daarom is het bereiken van een geschikte vulkanisatiesnelheid cruciaal voor zowel het productieproces als de prestaties van het eindproduct. Het type en de hoeveelheid vulkanisatieversneller kunnen de vulkanisatiesnelheid aanzienlijk beïnvloeden.

CBS en TBBS vulkanisatieversnellers zijn geschikt voor situaties waarin een snellere vulkanisatiesnelheid vereist is, omdat ze de vulkanisatiereactie snel kunnen voltooien.

DCBS is beter voor toepassingen die lagere vulkanisatiesnelheden vereisen. Dit type versneller wordt doorgaans gebruikt in rubberproducten die een langere werktijd of lagere verwerkingstemperaturen vereisen.

De invloed van de selectie van vulkanisatieversnellers op rubbereigenschappen

Verschillende soorten vulkanisatieversnellers beïnvloeden niet alleen de vulkanisatiesnelheid en de scorchveiligheid, maar kunnen ook de uiteindelijke mechanische eigenschappen (zoals treksterkte, scheursterkte, hardheid, enz.) en prestatiekenmerken (zoals slijtvastheid, hogetemperatuurbestendigheid en antiverouderingseigenschappen) van het rubber beïnvloeden. Daarom is het bij het selecteren van een vulkanisatieversneller belangrijk om niet alleen rekening te houden met de vulkanisatiesnelheid en scorchveiligheid, maar ook met de uiteindelijke toepassingsvereisten van het rubberproduct.

Vulcanisatieversnellers met snelle vulcanisatiesnelheden (zoals TBBS) zijn geschikt voor productieomgevingen die rapid prototyping en hoge productievolumes vereisen. Ze kunnen echter resulteren in iets lagere mechanische eigenschappen van het rubber.

Vulkanisatieversnellers met lagere vulkanisatiesnelheden (zoals DCBS) zijn geschikter voor rubberproducten die hogere anti-verouderingseigenschappen en betere mechanische prestaties vereisen, vooral bij de productie van hoogwaardige rubberproducten.

De selectie van rubbervulkanisatieversnellers speelt een cruciale rol bij het bepalen van de verwerkingsprestaties, vulkanisatiesnelheid, scorchveiligheid en uiteindelijke fysieke eigenschappen van rubber. Verschillende soorten versnellers vertonen verschillende kenmerken onder verschillende productieomstandigheden. Het correct kiezen van een vulkanisatieversneller kan de productie-efficiëntie verbeteren en de prestaties van rubberproducten optimaliseren.

In praktische toepassingen is het selecteren van een geschikte versneller die de vulkanisatiesnelheid en de verbrandingsveiligheid in evenwicht brengt, essentieel voor het waarborgen van zowel de kwaliteit als de productie-efficiëntie van rubberproducten.

Voor algemene rubberproducten zijn sulfenamide-vulkanisatieversnellers populair vanwege hun uitstekende verwerkingsveiligheid en gematigde vulkanisatiesnelheid. Voor gespecialiseerde rubberproducten, zoals hoogwaardige rubbers of die welke langzamere vulkanisatiesnelheden vereisen, zijn langzame vulkanisatieversnellers zoals DCBS een goede keuze. Uiteindelijk moet de keuze van de vulkanisatieversneller rekening houden met zowel de productiebehoeften als de uitgebreide prestatievereisten van de rubberproducten.

In geval, heb je nog meer nodig informatie over Luchtstraalmolens, voel je vrij om Neem contact met ons op.