A jet molen is een freesmachine die gebruikmaakt van hogesnelheidsperslucht of gasstralen om deeltjes te raken en hun grootte te verkleinen. Het wordt veel gebruikt in de farmaceutische, chemische en voedingsmiddelenindustrie voor het verkleinen van deeltjesgroottes.

Het doel van een jet molen bij het verkleinen van de deeltjesgrootte is het fijn malen en dispergeren van vaste materialen in kleinere deeltjes. Door gebruik te maken van hogesnelheidsstralen van lucht of gas, creëert de straalmolen een botsing met hoge snelheid tussen de deeltjes en de maalmedia, wat resulteert in fragmentatie en verkleining van de deeltjesgrootte. Dit proces is essentieel voor verschillende toepassingen, zoals het verbeteren van de oplosbaarheid en biologische beschikbaarheid van medicijnen, het verbeteren van de vloei-eigenschappen van poeders of het bereiken van de gewenste deeltjesgrootteverdeling voor een bepaald product.

Uitleg van het principe van vloeistofenergiemalen

Het principe van vloeistofenergiemalen, ook wel jetmilling genoemd, omvat het gebruik van hogesnelheidsstralen van gecomprimeerd gas (meestal lucht of stikstof) om deeltjes tot fijne poeders te malen en te verspreiden.

Bij het malen met vloeibare energie worden de te malen deeltjes in een maalkamer gebracht, die doorgaans een cilindrisch of conisch vat is. Het gecomprimeerde gas wordt vervolgens met hoge snelheden, doorgaans 100-1000 m/s, via een reeks mondstukken of stralen de kamer in geleid. De gasstralen met hoge snelheid creëren een wervel- of wervelwindeffect in de kamer, waardoor de deeltjes met elkaar en de wanden van de kamer botsen.

Terwijl de deeltjes botsen, ondervinden ze grote schuif- en impactkrachten, wat leidt tot fragmentatie en verkleining. De gasstralen helpen ook om de deeltjes vloeibaar te maken, ze in de lucht te hangen en te voorkomen dat ze bezinken of agglomereren. Dit verbetert de efficiëntie van het maalproces en zorgt voor een uniforme verdeling van de deeltjesgroottes in het eindproduct.

De gemalen deeltjes worden vervolgens door de gasstroom uit de maalkamer gevoerd en opgevangen in een afzonderlijk cycloon- of filtersysteem. De gasstroom kan worden gerecycled en hergebruikt, terwijl het verzamelde poeder verder kan worden verwerkt of als eindproduct kan worden gebruikt.

Vloeibaar-energiemalen is bijzonder geschikt voor het fijnmalen en microniseren van materialen die bros of bros zijn, zoals farmaceutische producten, chemicaliën, pigmenten en mineralen. Het biedt verschillende voordelen ten opzichte van andere maaltechnieken, waaronder hoge efficiëntie, lage warmteontwikkeling, minimale vervuiling en de mogelijkheid om de deeltjesgrootteverdeling te controleren.

Gedetailleerde beschrijving van hoe een straalmolen werkt

De werking van een straalmolen omvat verschillende belangrijke stappen:

- Materiaaltoevoer: Het voedermateriaal wordt in de molen gebracht via een invoertrechter of een schroeftoevoer. Het kan de vorm hebben van droog poeder of een natte slurry.

- Maalkamer: Het materiaal komt de maalkamer binnen, een cilindrische of conische ruimte omgeven door mondstukken. De sproeiers zijn verbonden met een hogedrukluchtbron die een snelle luchtstraal genereert.

- Deeltjesimpact: De hogesnelheidsluchtstraal versnelt de deeltjes in de maalkamer en zorgt ervoor dat ze met elkaar en de wanden van de kamer botsen. Deze botsing geeft energie aan de deeltjes en breekt ze in kleinere fragmenten.

- Deeltjesclassificatie: Wanneer de deeltjes door de luchtstraal worden getroffen, worden ze versneld en meegevoerd in de luchtstroom. De luchtstroom voert de fijne deeltjes uit de maalkamer, terwijl de grovere deeltjes binnenin worden vastgehouden.

- Deeltjesscheiding: De luchtstroom van de fijne deeltjes verlaat de maalkamer en komt in een cycloonafscheider of een zakkenfilter terecht. Deze apparaten scheiden de fijne deeltjes uit de luchtstroom en verzamelen deze in een aparte container.

- Luchtrecycling: De afgescheiden lucht wordt teruggevoerd naar de maalkamer om een continue stroom van snelle luchtstralen te behouden. Dit helpt de deeltjesgrootte verder te verkleinen en de efficiëntie van het maalproces te verbeteren.

- Afvoer: De grovere deeltjes die in de maalkamer achterblijven, worden via een aparte uitlaat afgevoerd. Dit maakt de continue werking van de straalmolen zonder onderbreking mogelijk.

Discussie over de rol van perslucht en deeltjesbotsingen in het maalproces

Botsingen met perslucht en deeltjes spelen een cruciale rol in het maalproces doordat ze de verkleining van materialen mogelijk maken. Malen is een mechanisch proces om vaste materialen tot kleinere deeltjes te malen, te verpletteren of te verpulveren.

Perslucht wordt vaak gebruikt in maalmachines om deeltjes te transporteren en te scheiden. Het helpt bij het creëren van een wervelbed of een luchtstroom in de maalkamer, wat helpt bij de beweging van deeltjes en voorkomt dat ze aan elkaar plakken. Dit fluïdisatie-effect maakt efficiënte deeltjesbotsingen mogelijk en zorgt voor een uniforme verdeling van deeltjes in de maalkamer.

Botsingen van deeltjes, veroorzaakt door de mechanische werking van het frezen, zijn verantwoordelijk voor de verkleining van materialen. Wanneer deeltjes worden blootgesteld aan impact-, compressie- en schuifkrachten, botsen ze met elkaar en met de wanden van de maalkamer. Deze botsingen resulteren in het breken en breken van deeltjes, waardoor hun omvang kleiner wordt.

De intensiteit en frequentie van deeltjesbotsingen kunnen worden geregeld door verschillende maalparameters aan te passen, zoals de maalsnelheid, maaltijd en de grootte en vorm van de maalmedia. Hogere freessnelheden en langere freestijden verhogen het aantal botsingen, wat leidt tot een efficiëntere verkleining. Bovendien kan het gebruik van kleinere maalmedia of media met onregelmatige vormen de deeltjesbotsingen verbeteren en de maalefficiëntie verhogen.

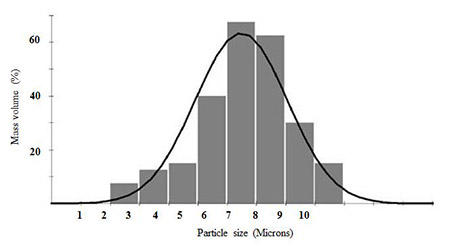

Perslucht kan ook worden gebruikt om de deeltjesgrootteverdeling tijdens het malen te regelen. Door de snelheid en richting van de luchtstroom aan te passen, is het mogelijk om deeltjes selectief te scheiden op basis van hun grootte of dichtheid. Dit proces, bekend als luchtclassificatie, maakt het verzamelen van deeltjes binnen een specifiek groottebereik mogelijk, waardoor een gewenst product met een smalle deeltjesgrootteverdeling wordt geproduceerd.

Toepassingen van straalmolens in verschillende industrieën

- Farmaceutische industrie: micronisatie van actieve farmaceutische ingrediënten (API's)

- Chemische industrie: productie van fijne chemicaliën en pigmenten

- Voedingsindustrie: het malen van specerijen, smaakstoffen en levensmiddelenadditieven

- Cosmetica-industrie: micronisatie van cosmetische poeders

- Minerale industrie: vermalen van mineralen en ertsen

- Nieuwe energiebatterijen: de positieve en negatieve elektrodematerialen van lithiumbatterijen zijn fijn verpoederd en de materialen van natriumbatterijen zijn gemicroniseerd

Factoren waarmee u rekening moet houden bij het kiezen van een straalmolen

- Eisen aan de deeltjesgrootte en gewenste eindproducteigenschappen

- Eigenschappen van het voedermiddel en compatibiliteit met de straalmolen

- Doorvoercapaciteit en maalefficiëntie

- Energieverbruik en bedrijfskosten

- Systeemintegratie en automatiseringsmogelijkheden