ਗੋਲਾਕਾਰ ਸਿਲੀਕਾਨ ਪਾਊਡਰ ਵੱਖ-ਵੱਖ ਉਦਯੋਗਾਂ ਵਿੱਚ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਸਮੱਗਰੀ ਹੈ, ਜੋ ਇਸਦੀਆਂ ਵਿਲੱਖਣ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਅਤੇ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਕੀਮਤੀ ਹੈ। ਇਸ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ ਭੌਤਿਕ ਤਰੀਕਿਆਂ ਅਤੇ ਰਸਾਇਣਕ ਤਰੀਕਿਆਂ ਵਿੱਚ ਸ਼੍ਰੇਣੀਬੱਧ ਕਈ ਤਕਨੀਕਾਂ ਸ਼ਾਮਲ ਹਨ। ਇਹ ਇਸ ਗੱਲ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ ਕਿ ਕੀ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਰਸਾਇਣਕ ਤਬਦੀਲੀ ਹੁੰਦੀ ਹੈ।

ਗੋਲਾਕਾਰ ਸਿਲੀਕਾਨ ਪਾਊਡਰ ਦੇ ਉਤਪਾਦਨ ਦੇ ਤਰੀਕੇ ਕੀ ਹਨ?

1. ਸਰੀਰਕ ਢੰਗ:

ਇਹਨਾਂ ਤਰੀਕਿਆਂ ਵਿੱਚ ਰਸਾਇਣਕ ਪ੍ਰਤੀਕ੍ਰਿਆਵਾਂ ਸ਼ਾਮਲ ਨਹੀਂ ਹੁੰਦੀਆਂ ਹਨ। ਇਹਨਾਂ ਵਿੱਚ ਤਕਨੀਕਾਂ ਸ਼ਾਮਲ ਹਨ ਜਿਵੇਂ ਕਿ: ਮਕੈਨੀਕਲ ਬਾਲ ਮਿਲਿੰਗ, ਛਿੜਕਾਅ, ਫਲੇਮ ਗੋਲਾਕਾਰੀਕਰਨ, ਪਲਾਜ਼ਮਾ ਇਲਾਜ, ਉੱਚ-ਤਾਪਮਾਨ ਕੈਲਸੀਨੇਸ਼ਨ ਗੋਲਾਕਾਰੀਕਰਨ।

2. ਰਸਾਇਣਕ ਢੰਗ:

ਇਹਨਾਂ ਵਿੱਚ ਰਸਾਇਣਕ ਤਬਦੀਲੀਆਂ ਸ਼ਾਮਲ ਹੁੰਦੀਆਂ ਹਨ ਅਤੇ ਇਹਨਾਂ ਵਿੱਚ ਸ਼ਾਮਲ ਹਨ: ਗੈਸ ਪੜਾਅ ਵਿਧੀ, ਵਰਖਾ ਵਿਧੀ, ਹਾਈਡ੍ਰੋਥਰਮਲ ਸੰਸਲੇਸ਼ਣ, ਸੋਲ-ਜੈੱਲ ਪ੍ਰਕਿਰਿਆ, ਮਾਈਕ੍ਰੋਇਮਲਸ਼ਨ ਵਿਧੀ।

ਇਹ ਗਾਈਡ 14 ਤਿਆਰੀ ਵਿਧੀਆਂ ਦੀ ਪੜਚੋਲ ਕਰਦੀ ਹੈ ਜੋ ਲੋੜੀਂਦੇ ਗੋਲਾਕਾਰ ਆਕਾਰ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਵਿੱਚ ਸ਼ੁੱਧਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੀਆਂ ਹਨ।

ਗੋਲਾਕਾਰ ਸਿਲੀਕਾਨ ਮਾਈਕ੍ਰੋਪਾਊਡਰ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ

01 ਮਕੈਨੀਕਲ ਪੀਸਣ ਦਾ ਤਰੀਕਾ

ਮਕੈਨੀਕਲ ਪੀਸਣ ਅਲਟਰਾਫਾਈਨ ਪਾਊਡਰ ਤਿਆਰ ਕਰਨ ਲਈ ਪੇਸ਼ੇਵਰ ਪਿੜਾਈ ਉਪਕਰਣ ਅਤੇ ਸਹਾਇਕ ਸਕ੍ਰੀਨਿੰਗ ਉਪਕਰਣਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ। ਸਮੱਗਰੀ ਦੀ ਸਥਿਤੀ ਦੇ ਅਨੁਸਾਰ, ਸੁੱਕਾ ਪੀਹਣਾ ਅਤੇ ਗਿੱਲਾ ਪੀਹਣਾ ਹੈ. ਗਿੱਲਾ ਪੀਹਣਾ ਕੈਰੀਅਰ ਮਾਧਿਅਮ ਵਜੋਂ ਪਾਣੀ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ, ਅਤੇ ਕਣਾਂ ਨੂੰ ਹਿਲਾ ਕੇ ਅਤੇ ਪੀਸਣ ਦੁਆਰਾ ਜ਼ਮੀਨ ਵਿੱਚ ਰੱਖਿਆ ਜਾਂਦਾ ਹੈ। ਇਹ ਚੰਗੇ ਫੈਲਾਅ ਅਤੇ ਇਕਸਾਰ ਕਣਾਂ ਦੇ ਆਕਾਰ ਦੇ ਨਾਲ ਅਲਟਰਾਫਾਈਨ ਉਤਪਾਦ ਤਿਆਰ ਕਰ ਸਕਦਾ ਹੈ।

02 ਸਪਰੇਅ ਵਿਧੀ

ਸਪਰੇਅ ਡਰਾਇਰ ਦੁਆਰਾ ਤਰਲ ਕੱਚੇ ਮਾਲ ਨੂੰ ਤੇਜ਼ੀ ਨਾਲ ਸੁਕਾਉਣ ਦੁਆਰਾ ਨਮੂਨੇ ਪ੍ਰਾਪਤ ਕਰਨ ਦਾ ਇੱਕ ਤਰੀਕਾ ਹੈ। ਤਰਲ ਕੱਚਾ ਮਾਲ ਬਹੁਤ ਹੀ ਬਾਰੀਕ ਬੂੰਦਾਂ ਬਣਾਉਣ ਲਈ ਇੱਕ ਐਟੋਮਾਈਜ਼ਰ ਵਿੱਚੋਂ ਲੰਘਦਾ ਹੈ। ਬੂੰਦਾਂ ਗਰਮ ਹਵਾ ਦੇ ਸੰਪਰਕ ਵਿੱਚ ਆਉਂਦੀਆਂ ਹਨ ਅਤੇ ਅੰਦਰੂਨੀ ਨਮੀ ਬਾਹਰ ਵੱਲ ਨੂੰ ਚਲੀ ਜਾਂਦੀ ਹੈ। ਕੱਚੇ ਮਾਲ ਦੇ ਕਣ ਇਕੱਠੇ ਹੋ ਜਾਂਦੇ ਹਨ। ਸੁਕਾਉਣ ਤੋਂ ਬਾਅਦ, ਲੋਕ ਲੋੜੀਂਦਾ ਉਤਪਾਦ ਪ੍ਰਾਪਤ ਕਰ ਸਕਦੇ ਹਨ।

03 ਫਲੇਮ ਗੋਲਾਕਾਰਕਰਨ ਵਿਧੀ

1600-2000℃ ਦੇ ਤਹਿਤ, ਪਾਊਡਰ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਕਿਨਾਰੇ ਹੌਲੀ-ਹੌਲੀ ਪਿਘਲ ਜਾਣਗੇ। ਸਤਹ ਤਣਾਅ ਦੀ ਕਿਰਿਆ ਦੇ ਅਧੀਨ ਇੱਕ ਗੋਲਾ ਬਣਦਾ ਹੈ। ਸਧਾਰਣ ਕੁਆਰਟਜ਼ ਪਾਊਡਰ ਨੂੰ ਕੱਚੇ ਮਾਲ ਵਜੋਂ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਗੋਲਾਕਾਰ ਸਿਲੀਕਾਨ ਮਾਈਕ੍ਰੋਪਾਊਡਰ ਆਕਸੀਜਨ-ਐਸੀਟਲੀਨ ਫਲੇਮ ਵਿਧੀ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਇਹ ਯਕੀਨੀ ਬਣਾ ਸਕਦਾ ਹੈ ਕਿ ਇਸਦੀ ਸਤਹ ਨਿਰਵਿਘਨ ਹੈ ਅਤੇ ਗੋਲਾਕਾਰਕਰਨ ਦਰ 95% ਤੱਕ ਪਹੁੰਚਦੀ ਹੈ।

04 ਫਲੇਮ ਪਿਘਲਣ ਦਾ ਤਰੀਕਾ

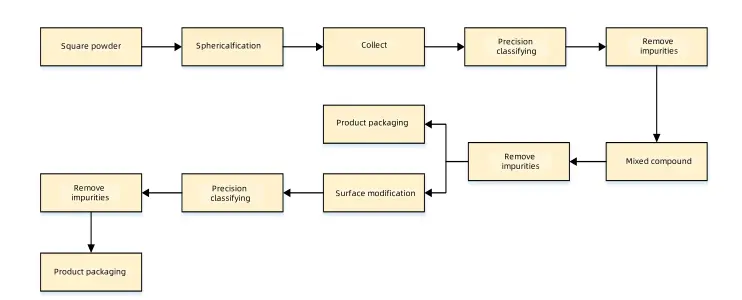

ਐਂਗੁਲਰ ਸਿਲੀਕਾਨ ਮਾਈਕ੍ਰੋਪਾਊਡਰ ਨੂੰ ਕੱਚੇ ਮਾਲ ਵਜੋਂ ਵਰਤਦੇ ਹੋਏ, ਅਸੀਂ ਕੁਚਲਦੇ ਹਾਂ, ਸਕ੍ਰੀਨ ਕਰਦੇ ਹਾਂ, ਸ਼ੁੱਧ ਕਰਦੇ ਹਾਂ ਅਤੇ ਹੋਰ ਪ੍ਰੀ-ਇਲਾਜ ਕਰਦੇ ਹਾਂ। ਇੱਕ ਏਅਰ ਵਹਾਅ ਕਰੱਸ਼ਰ ਕੋਣੀ ਸਿਲੀਕਾਨ ਮਾਈਕ੍ਰੋਪਾਊਡਰ ਨੂੰ ਕੁਚਲਦਾ ਹੈ। ਮਲਟੀ-ਸਟੇਜ ਪ੍ਰੀਟਰੀਟਮੈਂਟ ਤੋਂ ਬਾਅਦ, ਅਸੀਂ ਇਸਨੂੰ ਇੱਕ ਢੁਕਵੇਂ ਕਣ ਦੇ ਆਕਾਰ ਵਿੱਚ ਸਕ੍ਰੀਨ ਕਰਦੇ ਹਾਂ। ਅਸੀਂ ਪਾਊਡਰ ਨੂੰ ਪਿਘਲਣ ਲਈ ਏਸੀਟੀਲੀਨ, ਕੁਦਰਤੀ ਗੈਸ ਅਤੇ ਹੋਰ ਗੈਸਾਂ ਨੂੰ ਗਰਮੀ ਦੇ ਸਰੋਤ ਵਜੋਂ ਵਰਤਦੇ ਹਾਂ, ਅਤੇ ਲਾਟ ਸਾਫ਼ ਅਤੇ ਪ੍ਰਦੂਸ਼ਣ ਰਹਿਤ ਰਹਿੰਦੀ ਹੈ। ਉੱਚ-ਤਾਪਮਾਨ ਵਾਲੀ ਲਾਟ ਢੁਕਵੇਂ ਕਣਾਂ ਦੇ ਆਕਾਰ ਦੇ ਕੋਣੀ ਸਿਲੀਕਾਨ ਮਾਈਕ੍ਰੋਪਾਊਡਰ ਨੂੰ ਤੁਰੰਤ ਪਿਘਲਾ ਦਿੰਦੀ ਹੈ, ਅਤੇ ਅਸੀਂ ਇਸ ਨੂੰ ਗੋਲਾਕਾਰ ਬਣਾਉਣ ਲਈ ਜਲਦੀ ਠੰਡਾ ਕਰ ਦਿੰਦੇ ਹਾਂ। ਅਸੀਂ ਉੱਚ-ਸ਼ੁੱਧਤਾ ਅਤੇ ਇਕਸਾਰ ਕਣ ਆਕਾਰ ਦੇ ਗੋਲਾਕਾਰ ਸਿਲੀਕਾਨ ਮਾਈਕ੍ਰੋਪਾਊਡਰ ਪ੍ਰਾਪਤ ਕਰਦੇ ਹਾਂ।

05 ਪਲਾਜ਼ਮਾ ਵਿਧੀ

ਪਲਾਜ਼ਮਾ ਵਿਧੀ ਦੁਆਰਾ ਉਤਪੰਨ ਉੱਚ ਤਾਪਮਾਨ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ ਚਾਪ ਪਲਾਜ਼ਮਾ. ਇਹ ਸਿਲੀਕਾਨ ਡਾਈਆਕਸਾਈਡ ਪਾਊਡਰ ਜਾਂ ਕੁਆਰਟਜ਼ ਪਾਊਡਰ ਨੂੰ ਬੂੰਦਾਂ ਵਿੱਚ ਪਿਘਲਾ ਦਿੰਦਾ ਹੈ। ਉਹ ਸਤ੍ਹਾ ਦੇ ਤਣਾਅ ਦੀ ਕਿਰਿਆ ਦੇ ਅਧੀਨ ਗੋਲਾਕਾਰ ਬਣ ਜਾਂਦੇ ਹਨ ਅਤੇ ਗੋਲਾਕਾਰ ਸਿਲੀਕਾਨ ਡਾਈਆਕਸਾਈਡ ਕਣ ਬਣਾਉਣ ਲਈ ਠੰਢੇ ਹੁੰਦੇ ਹਨ।

06 ਉੱਚ ਤਾਪਮਾਨ ਕੈਲਸੀਨੇਸ਼ਨ ਗੋਲਾਕਾਰ ਵਿਧੀ

ਉੱਚ ਤਾਪਮਾਨ ਕੈਲਸੀਨੇਸ਼ਨ ਸਫੇਰੋਇਡਾਈਜ਼ੇਸ਼ਨ ਵਿਧੀ ਖਾਰੀ ਸਥਿਤੀਆਂ ਦੇ ਅਧੀਨ ਮੋਟੇ ਚੁਣੇ ਹੋਏ ਕੁਦਰਤੀ ਕੁਆਰਟਜ਼ ਪਾਊਡਰ ਨੂੰ ਬੁਢਾਪਾ ਅਤੇ ਫਿਰ ਫਿਲਟਰ ਕਰਨ ਦਾ ਹਵਾਲਾ ਦਿੰਦੀ ਹੈ। ਫਿਲਟਰ ਸਮੱਗਰੀ ਨੂੰ ਡੀਹਾਈਡ੍ਰੇਟ ਕਰਨਾ ਅਤੇ ਸੁਕਾਉਣਾ, ਇੱਕ ਬਲਾਕ ਨਮੂਨਾ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਇੱਕ ਬਾਈਂਡਰ ਜੋੜਨਾ, ਅਤੇ ਇਸਨੂੰ ਉੱਚ ਤਾਪਮਾਨ ਵਾਲੀ ਭੱਠੀ ਵਿੱਚ ਕੈਲਸੀਨ ਕਰਨਾ, ਠੰਡਾ ਕਰਨਾ ਅਤੇ ਫਿਰ ਇਸਨੂੰ ਫੈਲਾਉਣਾ, ਗੋਲਾਕਾਰੀਕਰਨ, ਚੁੰਬਕੀ ਵਿਭਾਜਨ ਅਤੇ ਹਵਾ ਵੱਖ ਕਰਨ ਦੇ ਵਰਗੀਕਰਨ ਦੁਆਰਾ। ਅੰਤ ਵਿੱਚ ਉੱਚ-ਸ਼ੁੱਧਤਾ ਵਾਲੇ ਅਲਟਰਾਫਾਈਨ ਗੋਲਾਕਾਰ ਸਿਲੀਕਾਨ ਪਾਊਡਰ ਬਣਾਏ ਜਾਂਦੇ ਹਨ। ਇਸ ਵਿਧੀ ਦੁਆਰਾ ਪ੍ਰਾਪਤ ਉਤਪਾਦ ਵਿੱਚ ਉੱਚ ਗੋਲਾਕਾਰ ਦਰ, ਚੰਗੀ ਚਿੱਟੀਤਾ, ਉੱਚ ਸ਼ੁੱਧਤਾ, ਚੰਗੀ ਤਰਲਤਾ ਅਤੇ ਫੈਲਣਯੋਗਤਾ ਹੈ। ਹਾਲਾਂਕਿ, ਇਹ ਅਜੇ ਵੀ ਪ੍ਰਯੋਗਸ਼ਾਲਾ ਦੇ ਪੜਾਅ ਵਿੱਚ ਹੈ।

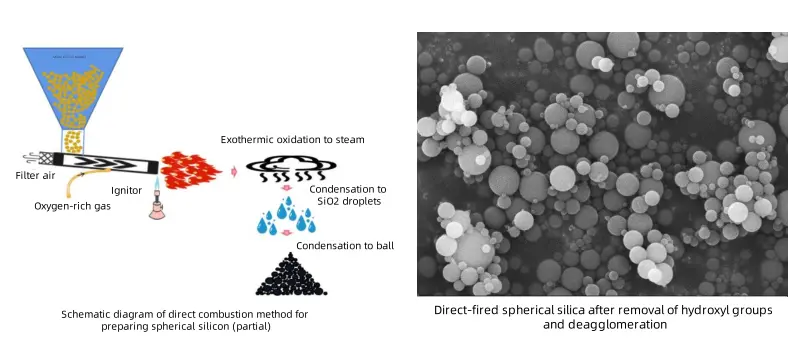

07 ਡਾਇਰੈਕਟ ਕੰਬਸ਼ਨ ਵਿਧੀ

ਕਿਉਂਕਿ ਫਲੇਮ ਪਿਘਲਾ ਗਿਆ ਗੋਲਾਕਾਰ ਸਿਲੀਕਾਨ ਇੱਕ ਕੁਦਰਤੀ ਖਣਿਜ ਪਾਊਡਰ ਪਿਘਲਣ ਵਾਲਾ ਗੋਲਾਕਾਰ ਹੈ, ਸ਼ੁੱਧਤਾ ਅਤੇ ਕਣਾਂ ਦੇ ਆਕਾਰ ਦੀ ਵੰਡ ਦੇ ਮਾਮਲੇ ਵਿੱਚ ਕੁਝ ਸੀਮਾਵਾਂ ਹਨ। ਕੁਝ ਪ੍ਰਮੁੱਖ ਵਿਦੇਸ਼ੀ ਕੰਪਨੀਆਂ ਡਾਇਰੈਕਟ ਕੰਬਸ਼ਨ ਵਿਧੀ (VMC) ਤਿਆਰੀ ਵਿਧੀ ਦੀ ਵਰਤੋਂ ਕਰਦੀਆਂ ਹਨ। ਇਹ ਆਕਸੀਜਨ ਦੇ ਨਾਲ ਧਾਤੂ ਸਿਲੀਕਾਨ ਪਾਊਡਰ ਦੀ ਸਿੱਧੀ ਪ੍ਰਤੀਕ੍ਰਿਆ ਦੁਆਰਾ ਉੱਚ ਸ਼ੁੱਧਤਾ, ਛੋਟੇ ਕਣਾਂ ਦੇ ਆਕਾਰ ਅਤੇ ਮੁਕਾਬਲਤਨ ਨਿਯੰਤਰਿਤ ਕਣ ਆਕਾਰ ਦੀ ਵੰਡ ਦੇ ਨਾਲ ਸਿਲੀਕਾਨ ਡਾਈਆਕਸਾਈਡ ਮਾਈਕ੍ਰੋਸਫੀਅਰ ਤਿਆਰ ਕਰਨਾ ਹੈ।

08 ਉੱਚ-ਤਾਪਮਾਨ ਪਿਘਲਣ ਵਾਲੀ ਛਿੜਕਾਅ ਵਿਧੀ

ਉੱਚ-ਤਾਪਮਾਨ ਦੇ ਪਿਘਲਣ ਵਾਲੀ ਛਿੜਕਾਅ ਦਾ ਤਰੀਕਾ ਹੈ ਉੱਚ-ਸ਼ੁੱਧਤਾ ਵਾਲੇ ਕੁਆਰਟਜ਼ ਨੂੰ 2100-2500 ℃ 'ਤੇ ਤਰਲ ਵਿੱਚ ਪਿਘਲਾਉਣਾ, ਅਤੇ ਛਿੜਕਾਅ ਅਤੇ ਠੰਢਾ ਹੋਣ ਤੋਂ ਬਾਅਦ ਗੋਲਾਕਾਰ ਸਿਲੀਕਾਨ ਮਾਈਕ੍ਰੋਪਾਊਡਰ ਪ੍ਰਾਪਤ ਕਰਨਾ। ਉਤਪਾਦ ਦੀ ਸਤਹ ਨਿਰਵਿਘਨ ਹੈ, ਅਤੇ ਗੋਲਾਕਾਰ ਦਰ ਅਤੇ ਅਮੋਰਫਸ ਦਰ 100% ਤੱਕ ਪਹੁੰਚ ਸਕਦੀ ਹੈ. ਸੰਯੁਕਤ ਰਾਜ ਅਤੇ ਜਾਪਾਨ ਵਿੱਚ ਕੁਝ ਨਿਰਮਾਤਾ ਗੋਲਾਕਾਰ ਸਿਲੀਕਾਨ ਮਾਈਕ੍ਰੋਪਾਊਡਰ ਬਣਾਉਣ ਲਈ ਇਸ ਵਿਧੀ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ। ਪਰ ਇਹ ਬਾਹਰੋਂ ਸਖ਼ਤੀ ਨਾਲ ਗੁਪਤ ਹੈ। ਉੱਚ-ਤਾਪਮਾਨ ਪਿਘਲਣ ਵਾਲੀ ਛਿੜਕਾਅ ਵਿਧੀ ਗੋਲਾਕਾਰ ਦਰ ਅਤੇ ਅਮੋਰਫੌਸ ਦਰ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਆਸਾਨ ਹੈ, ਪਰ tgdrgdddddddddhis ਤਕਨਾਲੋਜੀ ਦੀ ਮੁਸ਼ਕਲ ਉੱਚ-ਤਾਪਮਾਨ ਸਮੱਗਰੀ, ਲੇਸਦਾਰ ਕੁਆਰਟਜ਼ ਪਿਘਲੇ ਹੋਏ ਤਰਲ, ਐਟੋਮਾਈਜ਼ੇਸ਼ਨ ਕਣਾਂ ਦੇ ਆਕਾਰ ਦੀ ਵਿਵਸਥਾ, ਅਤੇ ਪ੍ਰਦੂਸ਼ਣ ਵਰਗੀਆਂ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਹੱਲ ਕਰਨ ਦੀ ਐਟੋਮਾਈਜ਼ੇਸ਼ਨ ਪ੍ਰਣਾਲੀ ਹੈ. ਰੋਕਥਾਮ ਅਤੇ ਹੋਰ ਸ਼ੁੱਧਤਾ.

09 ਸਵੈ-ਪ੍ਰਸਾਰ ਘੱਟ-ਤਾਪਮਾਨ ਬਲਨ ਵਿਧੀ

ਸਵੈ-ਪ੍ਰਸਾਰਿਤ ਘੱਟ-ਤਾਪਮਾਨ ਬਲਨ ਵਿਧੀ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਪ੍ਰਵਾਹ ਵਿੱਚ ਸੋਡੀਅਮ ਸਿਲੀਕੇਟ ਦੀ ਤਿਆਰੀ, ਸਿਲੀਕੇਟ ਸੋਲ ਦੀ ਤਿਆਰੀ, ਮਿਸ਼ਰਤ ਬਲਨ ਤਰਲ ਦੀ ਤਿਆਰੀ, ਬਲਨ ਪ੍ਰਤੀਕ੍ਰਿਆ, ਐਨੀਲਿੰਗ ਅਤੇ ਡੀਕਾਰਬੋਨਾਈਜ਼ੇਸ਼ਨ, ਧੋਣ ਦਾ ਇਲਾਜ ਅਤੇ ਹੋਰ ਪੜਾਅ ਸ਼ਾਮਲ ਹਨ। ਇਸ ਵਿਧੀ ਦਾ ਫਾਇਦਾ ਇਹ ਹੈ ਕਿ ਇਹ ਕੱਚੇ ਮਾਲ ਵਜੋਂ ਕੁਦਰਤੀ ਕ੍ਰਿਸਟਲਿਨ ਸਿਲੀਕਾਨ ਮਾਈਕ੍ਰੋਪਾਉਡਰ ਜਾਂ ਪਿਘਲੇ ਹੋਏ ਸਿਲੀਕਾਨ ਮਾਈਕ੍ਰੋਪਾਉਡਰ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ। ਇਹ ਪ੍ਰਾਪਤ ਕਰਨਾ ਆਸਾਨ ਹੈ. ਪ੍ਰਕਿਰਿਆ ਸਧਾਰਨ ਹੈ, ਕੋਈ ਵਿਸ਼ੇਸ਼ ਉਪਕਰਣ ਨਹੀਂ, ਕਾਰਵਾਈ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰਨਾ ਆਸਾਨ ਹੈ, ਅਤੇ ਉਤਪਾਦਨ ਦੀ ਲਾਗਤ ਘੱਟ ਹੈ. ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਵਰਤੀਆਂ ਜਾਣ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ ਵਿੱਚ ਸਿਰਫ ਸੋਡੀਅਮ ਆਇਨ ਅਤੇ ਨਾਈਟ੍ਰੇਟ ਆਇਨ ਹੁੰਦੇ ਹਨ ਜੋ ਪਾਣੀ ਵਿੱਚ ਬਹੁਤ ਘੁਲਣਸ਼ੀਲ ਹੁੰਦੇ ਹਨ, ਅਤੇ ਕੋਈ ਹੋਰ ਅਸ਼ੁੱਧਤਾ ਆਇਨ ਪੇਸ਼ ਨਹੀਂ ਕੀਤੇ ਜਾਂਦੇ ਹਨ, ਜੋ ਉੱਚ-ਸ਼ੁੱਧਤਾ ਵਾਲੇ ਸਿਲੀਕਾਨ ਮਾਈਕ੍ਰੋਪਾਊਡਰ ਦੀ ਤਿਆਰੀ ਲਈ ਅਨੁਕੂਲ ਹੈ। ਵਰਤਮਾਨ ਵਿੱਚ, ਇਹ ਵਿਧੀ ਸਿਰਫ ਪ੍ਰਯੋਗਸ਼ਾਲਾ ਦੇ ਪੜਾਅ ਵਿੱਚ ਹੈ ਅਤੇ ਚੰਗੀ ਤਰ੍ਹਾਂ ਨਾਲ ਪੈਦਾ ਨਹੀਂ ਕੀਤੀ ਜਾ ਸਕਦੀ।

10 ਗੈਸ ਪੜਾਅ ਵਿਧੀ

ਉਤਪਾਦਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਉਹਨਾਂ ਸਮੱਗਰੀਆਂ ਦੀ ਵਰਤੋਂ ਕਰਦੀ ਹੈ ਜਿਸ ਵਿੱਚ ਸਿਰਫ ਸੋਡੀਅਮ ਆਇਨ ਅਤੇ ਨਾਈਟ੍ਰੇਟ ਆਇਨ ਹੁੰਦੇ ਹਨ, ਜੋ ਪਾਣੀ ਵਿੱਚ ਬਹੁਤ ਜ਼ਿਆਦਾ ਘੁਲਣਸ਼ੀਲ ਹੁੰਦੇ ਹਨ, ਅਤੇ ਅਸੀਂ ਕੋਈ ਹੋਰ ਅਸ਼ੁੱਧਤਾ ਆਇਨਾਂ ਨੂੰ ਪੇਸ਼ ਨਹੀਂ ਕਰਦੇ ਹਾਂ। ਇਹ ਪਹੁੰਚ ਉੱਚ-ਸ਼ੁੱਧਤਾ ਵਾਲੇ ਸਿਲੀਕਾਨ ਮਾਈਕ੍ਰੋਪਾਊਡਰ ਨੂੰ ਤਿਆਰ ਕਰਨ ਲਈ ਅਨੁਕੂਲ ਹੈ। ਵਰਤਮਾਨ ਵਿੱਚ, ਇਹ ਵਿਧੀ ਸਿਰਫ ਪ੍ਰਯੋਗਸ਼ਾਲਾ ਦੇ ਪੜਾਅ 'ਤੇ ਹੈ ਅਤੇ ਅਸੀਂ ਅਜੇ ਤੱਕ ਇਸ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਵੱਡੇ ਪੱਧਰ 'ਤੇ ਪੈਦਾ ਨਹੀਂ ਕਰ ਸਕਦੇ ਹਾਂ।

11 ਵਰਖਾ ਵਿਧੀ

ਅਸੀਂ ਵਾਟਰ ਗਲਾਸ, ਐਸਿਡੀਫਾਇਰ, ਅਤੇ ਹੋਰ ਕੱਚੇ ਮਾਲ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ, ਸਰਫੈਕਟੈਂਟ ਦੀ ਢੁਕਵੀਂ ਮਾਤਰਾ ਜੋੜਦੇ ਹਾਂ। ਅਸੀਂ ਪੂਰੀ ਤਿਆਰੀ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਤਾਪਮਾਨ ਨਿਯੰਤਰਣ ਵੱਲ ਪੂਰਾ ਧਿਆਨ ਦਿੰਦੇ ਹਾਂ। ਜੇਕਰ pH ਮੁੱਲ 8 ਤੋਂ ਵੱਧ ਹੈ, ਤਾਂ ਅਸੀਂ ਇੱਕ ਸਟੈਬੀਲਾਈਜ਼ਰ ਜੋੜਦੇ ਹਾਂ। ਧੋਣ, ਸੁਕਾਉਣ ਅਤੇ ਕੈਲਸੀਨਿੰਗ ਤੋਂ ਬਾਅਦ, ਅਸੀਂ ਗੋਲਾਕਾਰ ਸਿਲੀਕਾਨ ਮਾਈਕ੍ਰੋਪਾਊਡਰ ਬਣਾਉਂਦੇ ਹਾਂ। ਇਸ ਵਿਧੀ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤੇ ਗਏ ਗੋਲਾਕਾਰ ਸਿਲੀਕਾਨ ਮਾਈਕ੍ਰੋਪਾਊਡਰ ਵਿੱਚ ਬਹੁਤ ਹੀ ਇਕਸਾਰ ਕਣ ਦਾ ਆਕਾਰ, ਘੱਟ ਲਾਗਤ, ਸਧਾਰਨ ਪ੍ਰਕਿਰਿਆ ਦਾ ਪ੍ਰਵਾਹ, ਅਤੇ ਕੰਟਰੋਲ ਕਰਨਾ ਆਸਾਨ ਹੈ। ਅਸੀਂ ਇਸਨੂੰ ਉਦਯੋਗਿਕ ਉਤਪਾਦਨ ਵਿੱਚ ਵਰਤ ਸਕਦੇ ਹਾਂ, ਪਰ ਨੁਕਸ ਇਹ ਹੈ ਕਿ ਇਹ ਇਕੱਠਾ ਹੋ ਸਕਦਾ ਹੈ।

12 ਹਾਈਡ੍ਰੋਥਰਮਲ ਸਿੰਥੇਸਿਸ ਵਿਧੀ

ਅਸੀਂ ਤਰਲ ਪੜਾਅ ਵਿੱਚ ਨੈਨੋਪਾਰਟਿਕਲ ਤਿਆਰ ਕਰਨ ਲਈ ਹਾਈਡ੍ਰੋਥਰਮਲ ਸਿੰਥੇਸਿਸ ਵਿਧੀ ਦੀ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ। ਆਮ ਤੌਰ 'ਤੇ, ਅਸੀਂ ਉੱਚ ਤਾਪਮਾਨ ਅਤੇ 150 ℃ ਤੋਂ 350 ℃ ਦੇ ਉੱਚ ਦਬਾਅ ਦੀਆਂ ਸਥਿਤੀਆਂ ਵਿੱਚ ਪਾਣੀ ਦੇ ਨਾਲ ਅਜੈਵਿਕ ਅਤੇ ਜੈਵਿਕ ਮਿਸ਼ਰਣਾਂ ਨੂੰ ਜੋੜਦੇ ਹਾਂ। ਅਸੀਂ ਆਇਨਾਂ, ਅਣੂਆਂ, ਆਇਨ ਕਲੱਸਟਰਾਂ, ਆਦਿ ਨੂੰ ਮਜ਼ਬੂਤ ਸੰਚਾਲਨ ਦੁਆਰਾ ਬੀਜ ਕ੍ਰਿਸਟਲ ਦੇ ਨਾਲ ਵਿਕਾਸ ਦੇ ਖੇਤਰ ਵਿੱਚ ਦਾਖਲ ਹੋਣ ਦਿੰਦੇ ਹਾਂ, ਅਤੇ ਅੰਤ ਵਿੱਚ, ਅਸੀਂ ਇੱਕ ਸੁਪਰਸੈਚੁਰੇਟਿਡ ਘੋਲ ਅਤੇ ਕ੍ਰਿਸਟਲ ਪ੍ਰਾਪਤ ਕਰਦੇ ਹਾਂ। ਅਕਾਰਬ ਪਦਾਰਥਾਂ ਨੂੰ ਫਿਲਟਰ ਕਰਨ, ਧੋਣ ਅਤੇ ਸੁਕਾਉਣ ਨਾਲ ਅਤਿਅੰਤ ਅਤੇ ਉੱਚ-ਸ਼ੁੱਧਤਾ ਵਾਲੇ ਸੂਖਮ ਕਣਾਂ ਦਾ ਨਿਰਮਾਣ ਹੋ ਸਕਦਾ ਹੈ। . ਗੋਲਾਕਾਰ ਸਿਲੀਕਾਨ ਮਾਈਕ੍ਰੋਪਾਊਡਰ ਨੂੰ ਤਿਆਰ ਕਰਨ ਲਈ ਹਾਈਡ੍ਰੋਥਰਮਲ ਸਿੰਥੇਸਿਸ ਵਿਧੀ ਦੀ ਵਰਤੋਂ ਆਮ ਤਰਲ ਪੜਾਅ ਸੰਸਲੇਸ਼ਣ ਵਿਧੀਆਂ ਦੁਆਰਾ ਲੋੜੀਂਦੇ ਆਕਸਾਈਡਾਂ ਵਿੱਚ ਪਰਿਵਰਤਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਖਤਮ ਕਰਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਸਖ਼ਤ ਸਮੂਹਿਕਤਾ ਦੀ ਸੰਭਾਵਨਾ ਘੱਟ ਜਾਂਦੀ ਹੈ।

13 ਸੋਲ-ਜੈੱਲ ਵਿਧੀ

ਸੋਲ-ਜੈੱਲ ਵਿਧੀ ਕੱਚੇ ਮਾਲ ਨੂੰ ਤਰਲ ਪੜਾਅ ਦੇ ਨਾਲ ਇੱਕਸਾਰ ਰੂਪ ਵਿੱਚ ਮਿਲਾਉਣਾ ਹੈ, ਉਹਨਾਂ ਨੂੰ ਕੁਝ ਸਥਿਤੀਆਂ ਵਿੱਚ ਹਾਈਡਰੋਲਾਈਜ਼ ਕਰਨਾ, ਰਸਾਇਣਕ ਸੰਘਣਾਕਰਣ ਦੁਆਰਾ ਇੱਕ ਸੋਲ ਬਣਾਉਣਾ, ਅਤੇ ਇੱਕ ਸਮੇਂ ਦੇ ਬਾਅਦ ਇੱਕ ਤਿੰਨ-ਅਯਾਮੀ ਨੈਟਵਰਕ ਢਾਂਚੇ ਦੇ ਨਾਲ ਇੱਕ ਸਿਲਿਕਾ ਜੈੱਲ ਬਣਾਉਣਾ ਹੈ। ਫਿਲਟਰ ਕਰਨ, ਧੋਣ, ਸੁਕਾਉਣ ਅਤੇ ਸਿੰਟਰਿੰਗ ਤੋਂ ਬਾਅਦ, ਅਸੀਂ ਨੈਨੋ-ਸਿਲਿਕਨ ਡਾਈਆਕਸਾਈਡ ਜਾਂ ਨੈਨੋ-ਕੁਆਰਟਜ਼ ਕਣ ਪ੍ਰਾਪਤ ਕਰ ਸਕਦੇ ਹਾਂ।

14 ਮਾਈਕ੍ਰੋਇਮਲਸ਼ਨ ਵਿਧੀ

ਮਾਈਕ੍ਰੋਇਮਲਸ਼ਨ ਇੱਕ ਵਿਧੀ ਹੈ ਜਿਸ ਵਿੱਚ ਦੋ ਅਸੰਗਤ ਪੜਾਅ ਇੱਕ ਸਰਫੈਕਟੈਂਟ ਦੀ ਕਿਰਿਆ ਦੇ ਅਧੀਨ ਇੱਕ ਸਮਾਨ ਇਮਲਸ਼ਨ ਬਣਾਉਂਦੇ ਹਨ। ਇਹ ਵਿਧੀ ਸਿਲੀਕਾਨ ਸਰੋਤ ਦੀ ਅਗਵਾਈ ਹੇਠ ਨਿਊਕਲੀ ਬਣਾਉਣ ਲਈ ਦੋ ਪੜਾਵਾਂ ਦੇ ਵਿਚਕਾਰ ਛੋਟੀ ਜਿਹੀ ਥਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੀ ਹੈ, ਅਤੇ ਗਰਮੀ ਦੇ ਇਲਾਜ ਤੋਂ ਬਾਅਦ ਗੋਲਾਕਾਰ ਸਿਲਿਕਾ ਜਾਂ ਕੁਆਰਟਜ਼ ਕਣ ਪ੍ਰਾਪਤ ਕਰਦੀ ਹੈ। ਨਿਊਕਲੀਏਸ਼ਨ ਅਤੇ ਵਿਕਾਸ ਲਈ ਸੀਮਤ ਥਾਂ ਦੇ ਕਾਰਨ, ਇਸ ਵਿਧੀ ਦੁਆਰਾ ਪੈਦਾ ਕੀਤੇ ਗਏ ਸਿਲਿਕਾ ਕਣ ਆਕਾਰ ਵਿੱਚ ਛੋਟੇ ਹੁੰਦੇ ਹਨ ਅਤੇ ਇਕੱਠੇ ਹੋਣਾ ਆਸਾਨ ਨਹੀਂ ਹੁੰਦਾ ਹੈ।