ਏ ਜੈੱਟ ਮਿੱਲ ਇੱਕ ਮਿਲਿੰਗ ਮਸ਼ੀਨ ਹੈ ਜੋ ਕਣਾਂ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਨ ਅਤੇ ਉਹਨਾਂ ਦੇ ਆਕਾਰ ਨੂੰ ਘਟਾਉਣ ਲਈ ਹਾਈ-ਸਪੀਡ ਕੰਪਰੈੱਸਡ ਹਵਾ ਜਾਂ ਗੈਸ ਜੈੱਟਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੀ ਹੈ। ਇਹ ਆਮ ਤੌਰ 'ਤੇ ਕਣਾਂ ਦੇ ਆਕਾਰ ਨੂੰ ਘਟਾਉਣ ਲਈ ਫਾਰਮਾਸਿਊਟੀਕਲ, ਰਸਾਇਣਕ ਅਤੇ ਭੋਜਨ ਉਦਯੋਗਾਂ ਵਿੱਚ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ।

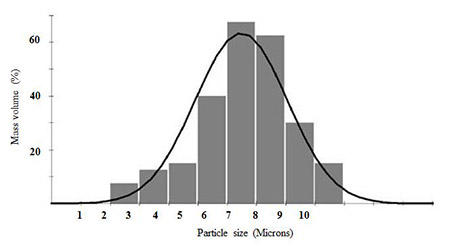

ਦਾ ਉਦੇਸ਼ ਏ ਜੈੱਟ ਮਿੱਲ ਕਣਾਂ ਦੇ ਆਕਾਰ ਵਿਚ ਕਮੀ ਦਾ ਮਤਲਬ ਠੋਸ ਪਦਾਰਥਾਂ ਨੂੰ ਛੋਟੇ ਕਣਾਂ ਵਿਚ ਬਾਰੀਕ ਪੀਸਣਾ ਅਤੇ ਖਿੰਡਾਉਣਾ ਹੈ। ਹਵਾ ਜਾਂ ਗੈਸ ਦੇ ਉੱਚ-ਸਪੀਡ ਜੈੱਟਾਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ, ਜੈੱਟ ਮਿੱਲ ਕਣਾਂ ਅਤੇ ਪੀਸਣ ਵਾਲੇ ਮਾਧਿਅਮ ਦੇ ਵਿਚਕਾਰ ਇੱਕ ਉੱਚ-ਵੇਗ ਵਾਲੀ ਟੱਕਰ ਪੈਦਾ ਕਰਦੀ ਹੈ, ਜਿਸਦੇ ਨਤੀਜੇ ਵਜੋਂ ਕਣਾਂ ਦਾ ਆਕਾਰ ਟੁੱਟ ਜਾਂਦਾ ਹੈ ਅਤੇ ਘਟਦਾ ਹੈ। ਇਹ ਪ੍ਰਕਿਰਿਆ ਵੱਖ-ਵੱਖ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਜ਼ਰੂਰੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਦਵਾਈਆਂ ਦੀ ਘੁਲਣਸ਼ੀਲਤਾ ਅਤੇ ਜੀਵ-ਉਪਲਬਧਤਾ ਨੂੰ ਸੁਧਾਰਨਾ, ਪਾਊਡਰਾਂ ਦੇ ਪ੍ਰਵਾਹ ਗੁਣਾਂ ਨੂੰ ਵਧਾਉਣਾ, ਜਾਂ ਕਿਸੇ ਖਾਸ ਉਤਪਾਦ ਲਈ ਲੋੜੀਂਦੇ ਕਣ ਆਕਾਰ ਦੀ ਵੰਡ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨਾ।

ਤਰਲ ਊਰਜਾ ਮਿਲਿੰਗ ਦੇ ਸਿਧਾਂਤ ਦੀ ਵਿਆਖਿਆ

ਤਰਲ ਊਰਜਾ ਮਿਲਿੰਗ ਦੇ ਸਿਧਾਂਤ, ਜਿਸ ਨੂੰ ਜੈੱਟ ਮਿਲਿੰਗ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਵਿੱਚ ਕਣਾਂ ਨੂੰ ਪੀਸਣ ਅਤੇ ਬਰੀਕ ਪਾਊਡਰ ਵਿੱਚ ਖਿੰਡਾਉਣ ਲਈ ਕੰਪਰੈੱਸਡ ਗੈਸ (ਆਮ ਤੌਰ 'ਤੇ ਹਵਾ ਜਾਂ ਨਾਈਟ੍ਰੋਜਨ) ਦੇ ਉੱਚ-ਵੇਗ ਵਾਲੇ ਜੈੱਟਾਂ ਦੀ ਵਰਤੋਂ ਕਰਨਾ ਸ਼ਾਮਲ ਹੈ।

ਤਰਲ ਊਰਜਾ ਮਿਲਿੰਗ ਵਿੱਚ, ਮਿੱਲ ਕੀਤੇ ਜਾਣ ਵਾਲੇ ਕਣਾਂ ਨੂੰ ਇੱਕ ਮਿਲਿੰਗ ਚੈਂਬਰ ਵਿੱਚ ਪੇਸ਼ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਜੋ ਕਿ ਆਮ ਤੌਰ 'ਤੇ ਇੱਕ ਸਿਲੰਡਰ ਜਾਂ ਸ਼ੰਕੂ ਵਾਲਾ ਭਾਂਡਾ ਹੁੰਦਾ ਹੈ। ਕੰਪਰੈੱਸਡ ਗੈਸ ਨੂੰ ਫਿਰ ਉੱਚ ਸਪੀਡ 'ਤੇ ਨੋਜ਼ਲਾਂ ਜਾਂ ਜੈੱਟਾਂ ਦੀ ਇੱਕ ਲੜੀ ਰਾਹੀਂ ਚੈਂਬਰ ਵਿੱਚ ਨਿਰਦੇਸ਼ਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਖਾਸ ਤੌਰ 'ਤੇ 100-1000 m/s. ਉੱਚ-ਵੇਗ ਵਾਲੇ ਗੈਸ ਜੈੱਟ ਚੈਂਬਰ ਦੇ ਅੰਦਰ ਇੱਕ ਵੋਰਟੈਕਸ ਜਾਂ ਤੂਫ਼ਾਨੀ ਪ੍ਰਭਾਵ ਪੈਦਾ ਕਰਦੇ ਹਨ, ਜਿਸ ਨਾਲ ਕਣ ਇੱਕ ਦੂਜੇ ਅਤੇ ਚੈਂਬਰ ਦੀਆਂ ਕੰਧਾਂ ਨਾਲ ਟਕਰਾ ਜਾਂਦੇ ਹਨ।

ਜਿਉਂ ਹੀ ਕਣ ਟਕਰਾਉਂਦੇ ਹਨ, ਉਹ ਉੱਚ ਪੱਧਰੀ ਸ਼ੀਅਰ ਅਤੇ ਪ੍ਰਭਾਵ ਸ਼ਕਤੀਆਂ ਦਾ ਅਨੁਭਵ ਕਰਦੇ ਹਨ, ਜਿਸ ਨਾਲ ਉਹਨਾਂ ਦੇ ਟੁਕੜੇ ਅਤੇ ਆਕਾਰ ਵਿੱਚ ਕਮੀ ਆਉਂਦੀ ਹੈ। ਗੈਸ ਜੈੱਟ ਕਣਾਂ ਨੂੰ ਤਰਲ ਬਣਾਉਣ, ਉਹਨਾਂ ਨੂੰ ਹਵਾ ਵਿੱਚ ਮੁਅੱਤਲ ਕਰਨ ਅਤੇ ਉਹਨਾਂ ਨੂੰ ਸੈਟਲ ਹੋਣ ਜਾਂ ਇਕੱਠੇ ਹੋਣ ਤੋਂ ਰੋਕਣ ਵਿੱਚ ਵੀ ਮਦਦ ਕਰਦੇ ਹਨ। ਇਹ ਮਿਲਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੀ ਕੁਸ਼ਲਤਾ ਨੂੰ ਵਧਾਉਂਦਾ ਹੈ ਅਤੇ ਅੰਤਮ ਉਤਪਾਦ ਵਿੱਚ ਕਣਾਂ ਦੇ ਆਕਾਰ ਦੀ ਇੱਕ ਸਮਾਨ ਵੰਡ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ।

ਮਿੱਲ ਕੀਤੇ ਕਣਾਂ ਨੂੰ ਫਿਰ ਗੈਸ ਸਟ੍ਰੀਮ ਦੁਆਰਾ ਮਿਲਿੰਗ ਚੈਂਬਰ ਤੋਂ ਬਾਹਰ ਲਿਜਾਇਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਇੱਕ ਵੱਖਰੇ ਚੱਕਰਵਾਤ ਜਾਂ ਫਿਲਟਰ ਸਿਸਟਮ ਵਿੱਚ ਇਕੱਠਾ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਗੈਸ ਸਟ੍ਰੀਮ ਨੂੰ ਰੀਸਾਈਕਲ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ ਅਤੇ ਦੁਬਾਰਾ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਇਕੱਠੇ ਕੀਤੇ ਪਾਊਡਰ ਨੂੰ ਅੱਗੇ ਪ੍ਰੋਸੈਸ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ ਜਾਂ ਅੰਤਿਮ ਉਤਪਾਦ ਵਜੋਂ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ।

ਤਰਲ ਊਰਜਾ ਮਿਲਿੰਗ ਖਾਸ ਤੌਰ 'ਤੇ ਬਰੀਕ ਪੀਸਣ ਅਤੇ ਸਮੱਗਰੀ ਦੇ ਮਾਈਕ੍ਰੋਨਾਈਜ਼ੇਸ਼ਨ ਲਈ ਢੁਕਵੀਂ ਹੈ ਜੋ ਕਿ ਕਮਜ਼ੋਰ ਜਾਂ ਭੁਰਭੁਰਾ ਹਨ, ਜਿਵੇਂ ਕਿ ਫਾਰਮਾਸਿਊਟੀਕਲ, ਰਸਾਇਣ, ਰੰਗਦਾਰ ਅਤੇ ਖਣਿਜ। ਇਹ ਹੋਰ ਮਿਲਿੰਗ ਤਕਨੀਕਾਂ ਦੇ ਮੁਕਾਬਲੇ ਕਈ ਫਾਇਦੇ ਪੇਸ਼ ਕਰਦਾ ਹੈ, ਜਿਸ ਵਿੱਚ ਉੱਚ ਕੁਸ਼ਲਤਾ, ਘੱਟ ਗਰਮੀ ਪੈਦਾ ਕਰਨਾ, ਘੱਟੋ ਘੱਟ ਗੰਦਗੀ, ਅਤੇ ਕਣਾਂ ਦੇ ਆਕਾਰ ਦੀ ਵੰਡ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰਨ ਦੀ ਯੋਗਤਾ ਸ਼ਾਮਲ ਹੈ।

ਇੱਕ ਜੈੱਟ ਮਿੱਲ ਕਿਵੇਂ ਕੰਮ ਕਰਦੀ ਹੈ ਇਸਦਾ ਵਿਸਤ੍ਰਿਤ ਵਰਣਨ

ਜੈੱਟ ਮਿੱਲ ਦੇ ਸੰਚਾਲਨ ਵਿੱਚ ਕਈ ਮੁੱਖ ਕਦਮ ਸ਼ਾਮਲ ਹੁੰਦੇ ਹਨ:

- ਮੈਟੀਰੀਅਲ ਫੀਡਿੰਗ: ਫੀਡ ਸਮੱਗਰੀ ਨੂੰ ਫੀਡ ਹੌਪਰ ਜਾਂ ਇੱਕ ਪੇਚ ਫੀਡਰ ਦੁਆਰਾ ਮਿੱਲ ਵਿੱਚ ਪੇਸ਼ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਇਹ ਸੁੱਕੇ ਪਾਊਡਰ ਜਾਂ ਗਿੱਲੇ ਸਲਰੀ ਦੇ ਰੂਪ ਵਿੱਚ ਹੋ ਸਕਦਾ ਹੈ।

- ਪੀਸਣ ਵਾਲਾ ਚੈਂਬਰ: ਸਮੱਗਰੀ ਪੀਸਣ ਵਾਲੇ ਚੈਂਬਰ ਵਿੱਚ ਦਾਖਲ ਹੁੰਦੀ ਹੈ, ਜੋ ਕਿ ਨੋਜ਼ਲਾਂ ਨਾਲ ਘਿਰਿਆ ਇੱਕ ਸਿਲੰਡਰ ਜਾਂ ਕੋਨਿਕਲ ਸਪੇਸ ਹੈ। ਨੋਜ਼ਲ ਇੱਕ ਉੱਚ-ਦਬਾਅ ਵਾਲੇ ਹਵਾ ਦੇ ਸਰੋਤ ਨਾਲ ਜੁੜੇ ਹੋਏ ਹਨ ਜੋ ਇੱਕ ਉੱਚ-ਸਪੀਡ ਏਅਰ ਜੈੱਟ ਬਣਾਉਂਦਾ ਹੈ।

- ਕਣਾਂ ਦਾ ਪ੍ਰਭਾਵ: ਤੇਜ਼ ਰਫ਼ਤਾਰ ਵਾਲਾ ਏਅਰ ਜੈੱਟ ਪੀਸਣ ਵਾਲੇ ਚੈਂਬਰ ਵਿੱਚ ਕਣਾਂ ਨੂੰ ਤੇਜ਼ ਕਰਦਾ ਹੈ ਅਤੇ ਉਹਨਾਂ ਨੂੰ ਇੱਕ ਦੂਜੇ ਅਤੇ ਚੈਂਬਰ ਦੀਆਂ ਕੰਧਾਂ ਨਾਲ ਟਕਰਾਉਂਦਾ ਹੈ। ਇਹ ਟੱਕਰ ਕਣਾਂ ਨੂੰ ਊਰਜਾ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ ਅਤੇ ਉਹਨਾਂ ਨੂੰ ਛੋਟੇ ਟੁਕੜਿਆਂ ਵਿੱਚ ਵੰਡਦੀ ਹੈ।

- ਕਣ ਵਰਗੀਕਰਣ: ਜਿਵੇਂ ਕਿ ਕਣ ਹਵਾ ਦੇ ਜੈੱਟ ਦੁਆਰਾ ਪ੍ਰਭਾਵਿਤ ਹੁੰਦੇ ਹਨ, ਉਹ ਤੇਜ਼ ਹੁੰਦੇ ਹਨ ਅਤੇ ਹਵਾ ਦੀ ਧਾਰਾ ਵਿੱਚ ਫਸ ਜਾਂਦੇ ਹਨ। ਹਵਾ ਦੀ ਧਾਰਾ ਬਰੀਕ ਕਣਾਂ ਨੂੰ ਪੀਸਣ ਵਾਲੇ ਕਮਰੇ ਵਿੱਚੋਂ ਬਾਹਰ ਲੈ ਜਾਂਦੀ ਹੈ ਜਦੋਂ ਕਿ ਮੋਟੇ ਕਣਾਂ ਨੂੰ ਅੰਦਰ ਰੱਖਿਆ ਜਾਂਦਾ ਹੈ।

- ਕਣਾਂ ਨੂੰ ਵੱਖ ਕਰਨਾ: ਬਰੀਕ ਕਣਾਂ ਦੀ ਹਵਾ ਦੀ ਧਾਰਾ ਪੀਸਣ ਵਾਲੇ ਚੈਂਬਰ ਤੋਂ ਬਾਹਰ ਨਿਕਲਦੀ ਹੈ ਅਤੇ ਇੱਕ ਚੱਕਰਵਾਤ ਵਿਭਾਜਕ ਜਾਂ ਇੱਕ ਬੈਗ ਫਿਲਟਰ ਵਿੱਚ ਦਾਖਲ ਹੁੰਦੀ ਹੈ। ਇਹ ਯੰਤਰ ਹਵਾ ਦੀ ਧਾਰਾ ਤੋਂ ਬਰੀਕ ਕਣਾਂ ਨੂੰ ਵੱਖ ਕਰਦੇ ਹਨ ਅਤੇ ਉਹਨਾਂ ਨੂੰ ਇੱਕ ਵੱਖਰੇ ਕੰਟੇਨਰ ਵਿੱਚ ਇਕੱਠਾ ਕਰਦੇ ਹਨ।

- ਏਅਰ ਰੀਸਾਈਕਲਿੰਗ: ਹਾਈ-ਸਪੀਡ ਏਅਰ ਜੈੱਟਾਂ ਦੇ ਨਿਰੰਤਰ ਵਹਾਅ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਲਈ ਵੱਖ ਕੀਤੀ ਹਵਾ ਨੂੰ ਵਾਪਸ ਪੀਸਣ ਵਾਲੇ ਚੈਂਬਰ ਵਿੱਚ ਰੀਸਾਈਕਲ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਇਹ ਕਣ ਦੇ ਆਕਾਰ ਨੂੰ ਹੋਰ ਘਟਾਉਣ ਅਤੇ ਪੀਸਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੀ ਕੁਸ਼ਲਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ।

- ਡਿਸਚਾਰਜ: ਪੀਸਣ ਵਾਲੇ ਚੈਂਬਰ ਦੇ ਅੰਦਰ ਰੱਖੇ ਮੋਟੇ ਕਣਾਂ ਨੂੰ ਇੱਕ ਵੱਖਰੇ ਆਊਟਲੇਟ ਰਾਹੀਂ ਡਿਸਚਾਰਜ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਇਹ ਬਿਨਾਂ ਕਿਸੇ ਰੁਕਾਵਟ ਦੇ ਜੈੱਟ ਮਿੱਲ ਦੇ ਨਿਰੰਤਰ ਸੰਚਾਲਨ ਦੀ ਆਗਿਆ ਦਿੰਦਾ ਹੈ।

ਮਿਲਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਕੰਪਰੈੱਸਡ ਹਵਾ ਅਤੇ ਕਣਾਂ ਦੇ ਟਕਰਾਅ ਦੀ ਭੂਮਿਕਾ 'ਤੇ ਚਰਚਾ

ਕੰਪਰੈੱਸਡ ਹਵਾ ਅਤੇ ਕਣਾਂ ਦੇ ਟਕਰਾਅ ਸਮੱਗਰੀ ਦੇ ਆਕਾਰ ਨੂੰ ਘਟਾਉਣ ਦੀ ਸਹੂਲਤ ਦੇ ਕੇ ਮਿਲਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੇ ਹਨ। ਮਿਲਿੰਗ ਠੋਸ ਸਮੱਗਰੀ ਨੂੰ ਛੋਟੇ ਕਣਾਂ ਵਿੱਚ ਪੀਸਣ, ਕੁਚਲਣ, ਜਾਂ ਪਲਵਰਾਈਜ਼ ਕਰਨ ਲਈ ਇੱਕ ਮਕੈਨੀਕਲ ਪ੍ਰਕਿਰਿਆ ਹੈ।

ਕੰਪਰੈੱਸਡ ਹਵਾ ਅਕਸਰ ਕਣਾਂ ਨੂੰ ਟ੍ਰਾਂਸਪੋਰਟ ਕਰਨ ਅਤੇ ਵੱਖ ਕਰਨ ਲਈ ਮਿਲਿੰਗ ਮਸ਼ੀਨਾਂ ਵਿੱਚ ਵਰਤੀ ਜਾਂਦੀ ਹੈ। ਇਹ ਮਿਲਿੰਗ ਚੈਂਬਰ ਦੇ ਅੰਦਰ ਇੱਕ ਤਰਲ ਬਿਸਤਰਾ ਜਾਂ ਹਵਾ ਦੀ ਧਾਰਾ ਬਣਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ, ਜੋ ਕਣਾਂ ਦੀ ਗਤੀ ਵਿੱਚ ਸਹਾਇਤਾ ਕਰਦਾ ਹੈ ਅਤੇ ਉਹਨਾਂ ਨੂੰ ਇਕੱਠੇ ਚਿਪਕਣ ਤੋਂ ਰੋਕਦਾ ਹੈ। ਇਹ ਤਰਲਕਰਨ ਪ੍ਰਭਾਵ ਕੁਸ਼ਲ ਕਣਾਂ ਦੇ ਟਕਰਾਅ ਦੀ ਆਗਿਆ ਦਿੰਦਾ ਹੈ ਅਤੇ ਮਿਲਿੰਗ ਚੈਂਬਰ ਦੇ ਅੰਦਰ ਕਣਾਂ ਦੀ ਇਕਸਾਰ ਵੰਡ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ।

ਕਣਾਂ ਦੀ ਟੱਕਰ, ਮਿਲਿੰਗ ਦੀ ਮਕੈਨੀਕਲ ਕਿਰਿਆ ਦੁਆਰਾ ਪ੍ਰੇਰਿਤ, ਸਮੱਗਰੀ ਦੇ ਆਕਾਰ ਨੂੰ ਘਟਾਉਣ ਲਈ ਜ਼ਿੰਮੇਵਾਰ ਹਨ। ਜਦੋਂ ਕਣਾਂ ਨੂੰ ਪ੍ਰਭਾਵ, ਸੰਕੁਚਨ, ਅਤੇ ਕੱਟਣ ਵਾਲੀਆਂ ਤਾਕਤਾਂ ਦੇ ਅਧੀਨ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਉਹ ਇੱਕ ਦੂਜੇ ਅਤੇ ਮਿਲਿੰਗ ਚੈਂਬਰ ਦੀਆਂ ਕੰਧਾਂ ਨਾਲ ਟਕਰਾ ਜਾਂਦੇ ਹਨ। ਇਹਨਾਂ ਟਕਰਾਵਾਂ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਕਣਾਂ ਦੇ ਟੁੱਟਣ ਅਤੇ ਟੁੱਟਣ ਦਾ ਨਤੀਜਾ ਹੁੰਦਾ ਹੈ, ਉਹਨਾਂ ਦਾ ਆਕਾਰ ਘਟਦਾ ਹੈ।

ਕਣਾਂ ਦੇ ਟਕਰਾਅ ਦੀ ਤੀਬਰਤਾ ਅਤੇ ਬਾਰੰਬਾਰਤਾ ਨੂੰ ਵੱਖ-ਵੱਖ ਮਿਲਿੰਗ ਪੈਰਾਮੀਟਰਾਂ ਨੂੰ ਅਨੁਕੂਲਿਤ ਕਰਕੇ ਨਿਯੰਤਰਿਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਜਿਵੇਂ ਕਿ ਮਿਲਿੰਗ ਦੀ ਗਤੀ, ਮਿਲਿੰਗ ਸਮਾਂ, ਅਤੇ ਮਿਲਿੰਗ ਮੀਡੀਆ ਦਾ ਆਕਾਰ ਅਤੇ ਆਕਾਰ। ਉੱਚ ਮਿਲਿੰਗ ਸਪੀਡ ਅਤੇ ਲੰਬਾ ਮਿਲਿੰਗ ਸਮਾਂ ਟੱਕਰਾਂ ਦੀ ਗਿਣਤੀ ਨੂੰ ਵਧਾਉਂਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਵਧੇਰੇ ਕੁਸ਼ਲ ਆਕਾਰ ਵਿੱਚ ਕਮੀ ਆਉਂਦੀ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਛੋਟੇ ਮਿਲਿੰਗ ਮੀਡੀਆ ਜਾਂ ਅਨਿਯਮਿਤ ਆਕਾਰਾਂ ਵਾਲੇ ਮੀਡੀਆ ਦੀ ਵਰਤੋਂ ਕਰਨਾ ਕਣਾਂ ਦੇ ਟਕਰਾਅ ਨੂੰ ਵਧਾ ਸਕਦਾ ਹੈ ਅਤੇ ਪੀਸਣ ਦੀ ਕੁਸ਼ਲਤਾ ਨੂੰ ਵਧਾ ਸਕਦਾ ਹੈ।

ਮਿਲਿੰਗ ਦੌਰਾਨ ਕਣਾਂ ਦੇ ਆਕਾਰ ਦੀ ਵੰਡ ਨੂੰ ਕੰਟਰੋਲ ਕਰਨ ਲਈ ਕੰਪਰੈੱਸਡ ਹਵਾ ਦੀ ਵਰਤੋਂ ਵੀ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ। ਹਵਾ ਦੇ ਵਹਾਅ ਦੇ ਵੇਗ ਅਤੇ ਦਿਸ਼ਾ ਨੂੰ ਵਿਵਸਥਿਤ ਕਰਕੇ, ਕਣਾਂ ਨੂੰ ਉਹਨਾਂ ਦੇ ਆਕਾਰ ਜਾਂ ਘਣਤਾ ਦੇ ਆਧਾਰ 'ਤੇ ਚੋਣਵੇਂ ਤੌਰ 'ਤੇ ਵੱਖ ਕਰਨਾ ਸੰਭਵ ਹੈ। ਇਹ ਪ੍ਰਕਿਰਿਆ, ਜਿਸ ਨੂੰ ਹਵਾ ਵਰਗੀਕਰਨ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਇੱਕ ਖਾਸ ਆਕਾਰ ਸੀਮਾ ਦੇ ਅੰਦਰ ਕਣਾਂ ਨੂੰ ਇਕੱਠਾ ਕਰਨ ਦੀ ਇਜਾਜ਼ਤ ਦਿੰਦਾ ਹੈ, ਇੱਕ ਤੰਗ ਕਣਾਂ ਦੇ ਆਕਾਰ ਦੀ ਵੰਡ ਦੇ ਨਾਲ ਇੱਕ ਲੋੜੀਂਦਾ ਉਤਪਾਦ ਪੈਦਾ ਕਰਦਾ ਹੈ।

ਵੱਖ-ਵੱਖ ਉਦਯੋਗਾਂ ਵਿੱਚ ਜੈੱਟ ਮਿੱਲਾਂ ਦੀਆਂ ਅਰਜ਼ੀਆਂ

- ਫਾਰਮਾਸਿਊਟੀਕਲ ਉਦਯੋਗ: ਸਰਗਰਮ ਫਾਰਮਾਸਿਊਟੀਕਲ ਸਮੱਗਰੀ (ਏਪੀਆਈ) ਦਾ ਮਾਈਕ੍ਰੋਨਾਈਜ਼ੇਸ਼ਨ

- ਰਸਾਇਣਕ ਉਦਯੋਗ: ਵਧੀਆ ਰਸਾਇਣਾਂ ਅਤੇ ਰੰਗਾਂ ਦਾ ਉਤਪਾਦਨ

- ਫੂਡ ਇੰਡਸਟਰੀ: ਮਸਾਲਿਆਂ, ਸੁਆਦਾਂ ਅਤੇ ਭੋਜਨ ਜੋੜਾਂ ਦੀ ਮਿਲਿੰਗ

- ਕਾਸਮੈਟਿਕਸ ਉਦਯੋਗ: ਕਾਸਮੈਟਿਕ ਪਾਊਡਰ ਦਾ ਮਾਈਕ੍ਰੋਨਾਈਜ਼ੇਸ਼ਨ

- ਖਣਿਜ ਉਦਯੋਗ: ਖਣਿਜਾਂ ਅਤੇ ਧਾਤ ਨੂੰ ਪੀਸਣਾ

- ਨਵੀਂ ਊਰਜਾ ਬੈਟਰੀਆਂ: ਲਿਥੀਅਮ ਬੈਟਰੀ ਸਕਾਰਾਤਮਕ ਅਤੇ ਨਕਾਰਾਤਮਕ ਇਲੈਕਟ੍ਰੋਡ ਸਮੱਗਰੀ ਨੂੰ ਬਾਰੀਕ ਪਾਊਡਰ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਸੋਡੀਅਮ ਬੈਟਰੀ ਸਮੱਗਰੀ ਮਾਈਕ੍ਰੋਨਾਈਜ਼ਡ ਹੁੰਦੀ ਹੈ

ਜੈੱਟ ਮਿੱਲ ਦੀ ਚੋਣ ਕਰਦੇ ਸਮੇਂ ਵਿਚਾਰ ਕਰਨ ਵਾਲੇ ਕਾਰਕ

- ਕਣ ਦੇ ਆਕਾਰ ਦੀਆਂ ਲੋੜਾਂ ਅਤੇ ਲੋੜੀਂਦੇ ਅੰਤਮ ਉਤਪਾਦ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

- ਫੀਡ ਸਮੱਗਰੀ ਗੁਣ ਅਤੇ ਜੈੱਟ ਮਿੱਲ ਦੇ ਨਾਲ ਅਨੁਕੂਲਤਾ

- ਥ੍ਰੋਪੁੱਟ ਸਮਰੱਥਾ ਅਤੇ ਮਿਲਿੰਗ ਕੁਸ਼ਲਤਾ

- ਊਰਜਾ ਦੀ ਖਪਤ ਅਤੇ ਓਪਰੇਟਿੰਗ ਖਰਚੇ

- ਸਿਸਟਮ ਏਕੀਕਰਣ ਅਤੇ ਆਟੋਮੇਸ਼ਨ ਸਮਰੱਥਾਵਾਂ