Existem muitos métodos para formar cerâmicas especiais, como prensagem a seco, fundição de deslizamento, moldagem por injeção e fundição em gel. A prensagem a seco oferece vantagens como baixo teor de ligante, sinterização direta sem secagem. É um processo de produção simples, alta eficiência, pequena contração do corpo verde e produção automatizada. É o método mais comumente usado na produção de cerâmicas especiais.

Como preparar um corpo verde com alta densidade e gradiente de densidade uniforme é o foco da pesquisa. Em termos gerais, os fatores que afetam a densidade do corpo verde durante a prensagem a seco são o processo de prensagem a seco e as propriedades do pó.

Influência do processo de prensagem a seco

O processo de prensagem a seco refere-se principalmente ao método de pressurização, pressão de pressurização, velocidade de pressurização e tempo de espera.

Método de pressurização

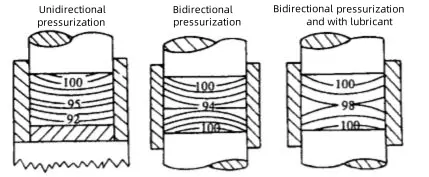

Na moldagem por prensagem a seco, os métodos de pressurização incluem pressurização unidirecional e pressurização bidirecional. Diferentes métodos de pressurização resultarão em diferentes transmissões e distribuições de pressão no molde.

Pressão de pressão

Em termos gerais, a densidade do corpo verde aumenta com o aumento da pressão. Durante o processo de prensagem de cerâmicas especiais, a influência da pressão na densidade, resistência e porosidade do corpo verde é mais significativa do que a de outros fatores. Ela também tem um impacto substancial no desempenho do corpo verde após a sinterização.

Se a pressão for muito baixa, o corpo verde não pode atingir a densificação máxima, o que afeta o processo de sinterização. Por outro lado, se a pressão for muito alta, defeitos semelhantes a rachaduras de camada podem aparecer. Somente quando a pressão estiver em um nível ótimo, o corpo verde ideal pode ser alcançado.

Velocidade de pressurização e tempo de espera

A velocidade de pressurização e o tempo de retenção influenciam significativamente o desempenho do blank, pois estão intimamente relacionados à transmissão de pressão e à descarga de gás. Se a pressurização for muito rápida e o tempo de retenção muito curto, o gás não será facilmente descarregado. Da mesma forma, quando a pressão não é transmitida à profundidade necessária, a força externa será removida antes da densificação adequada, dificultando a obtenção da qualidade desejada do blank. No entanto, se a velocidade de pressurização for muito lenta e o tempo de retenção muito longo, a eficiência da produção diminuirá. Portanto, a velocidade de pressurização e o tempo de retenção devem ser ajustados de acordo com o tamanho, o formato e a espessura do blank.

O foco principal da pesquisa é como preparar um corpo verde com alta densidade e um gradiente de densidade uniforme. Em termos gerais, os fatores que afetam a densidade do corpo verde durante a prensagem a seco incluem o processo de prensagem a seco e as propriedades do pó.

Influência do processo de prensagem a seco

O processo de prensagem a seco refere-se principalmente ao método de pressurização, pressão de pressurização, velocidade de pressurização e tempo de espera.

Na moldagem por prensagem a seco, os métodos de pressurização incluem pressurização unidirecional e bidirecional. Diferentes métodos de pressurização resultam em diferentes transmissões e distribuições de pressão no molde.

As propriedades do pó referem-se principalmente ao tamanho das partículas, à classificação das partículas, ao teor de aglutinante e água e à fluidez do pó.

Tamanho de partícula e classificação de partículas

Sob a mesma pressão, a densidade compacta verde do pó com um tamanho de partícula grande é maior, enquanto a densidade de sinterização do pó com um tamanho de partícula menor é maior. Para pós com o mesmo tamanho de partícula, tanto a densidade compacta verde quanto a densidade de sinterização aumentam com pressão mais alta. Portanto, aumentar o tamanho de partícula é benéfico para melhorar a densidade do corpo verde.

Influência do ligante e do teor de água

Quando cerâmicas especiais são prensadas a seco, o pó cerâmico deve primeiro ser granulado para atender aos requisitos e, em seguida, o pó granulado é prensado para formar o corpo verde. As propriedades do pó granulado — como o formato, o tamanho, a distribuição de tamanho e a fluidez das pseudopartículas — afetarão, em última análise, a densidade do corpo verde cerâmico. O conteúdo do ligante também desempenha um papel crucial no desempenho do pó granulado. Durante a prensagem a seco de cerâmica especial, o ligante serve principalmente como um agente de ligação, aumentando o tamanho das partículas das pseudopartículas e melhorando a resistência das partículas.

Se o teor de ligante for muito alto durante o processo de granulação, o coeficiente de viscosidade da pasta aumenta, resultando em um ângulo de atomização de pulverização menor. Isso faz com que as gotículas se aglomerem após a secagem e a granulação, resultando em um pó com uma ampla distribuição de tamanho de partícula e baixa fluidez. Como resultado, torna-se difícil obter um corpo verde de alta densidade durante a prensagem a seco. Por outro lado, se o teor de ligante for muito baixo, a resistência do corpo verde não atenderá aos requisitos de processamento.

O teor de água também impacta significativamente a densidade do corpo verde. Se o teor de água for muito alto, a contração de secagem será substancial, tornando desafiador controlar o tamanho do corpo verde. Além disso, o pó pode aderir ao molde durante a moldagem, afetando negativamente a densidade do corpo verde. Por outro lado, se o teor de água for muito baixo, ele prejudicará o desempenho de britagem do pó de granulação, tornando mais difícil obter um corpo verde de alta densidade.

Fluidez do pó

Boa fluidez garante que o atrito interno entre as partículas seja mínimo durante a prensagem a seco de cerâmicas especiais, permitindo que o pó preencha suavemente cada canto do molde. Isso também ajuda a aumentar a densidade de enchimento do pó, permitindo a formação de um corpo cerâmico denso e uniforme sob pressão mais baixa.

Escolher Pó épico classificador de ar para soluções de processamento de caulim eficientes, com economia de energia e ecologicamente corretas!

Contate-nos para saber mais sobre nossos produtos!