Nos últimos anos, com o desenvolvimento da indústria moderna, a tecnologia de moagem ultrafina e ultrafina vem ganhando cada vez mais atenção, especialmente nas indústrias farmacêutica e química, e o efeito de britagem da matéria-prima afeta diretamente o processo subsequente. O moinho de fluxo de ar é atualmente um equipamento de moagem ultrafino, especialmente o moinho de fluxo de ar de disco (espiral) devido à sua estrutura simples, facilidade de desmontagem e bom efeito de moagem. Ganhou o favor de muitas empresas farmacêuticas e químicas. Favorecido, tornou-se um equipamento típico para moagem de produtos de alta pureza e baixa finura.

Um pulverizador de fluxo de ar requer um conjunto completo de sistemas de processo. Como maximizar o seu papel e reduzir as perdas também é uma questão crucial.

O ar comprimido filtrado e seco do pulverizador de fluxo de ar faz com que os materiais animais esfreguem uns contra os outros para obter o efeito de pulverização; 80% da energia elétrica consumida pelo pulverizador de fluxo de ar tipo disco é consumida na parte aérea do ar comprimido no processo de trabalho. Fazer pleno uso do ar comprimido é maximizar a economia de energia. Como ajustar cientificamente o moedor de ar para fazê-lo funcionar em condições ideais de trabalho e melhorar a eficiência do moedor de ar é algo que preocupa muitos usuários e fabricantes.

Ajuste da velocidade de alimentação

A velocidade de alimentação determina a colisão do material e o tempo de moagem na câmara de moagem. Com alimentação lenta, o material permanece por muito tempo na câmara de moagem, as partículas circulam com mais frequência e o grau de moagem é mais adequado, portanto a finura da moagem é menor. Ainda assim, se for muito lento, o número de partículas na câmara de moagem é muito pequeno, resultando em menos colisões, o que não consegue atingir o efeito desejado. Se a alimentação for muito rápida, haverá muito material na câmara de moagem e a finura da moagem será mais eficaz.

Experimentos provaram que a alimentação uniforme e estável pode garantir a estabilidade do campo de fluxo ciclônico na câmara de moagem. Ajuste a velocidade de alimentação para que a relação gás-sólido na câmara de moagem atinja o estado ideal para que as partículas do material obtenham o número máximo de colisões efetivas, melhorando assim a eficiência do moinho.

Alterar a velocidade do anel nivelador ou da roda niveladora

O anel de classificação do moinho de fluxo de ar tipo disco está equipado com um dispositivo de classificação. O ajuste é menos conveniente e simples do que um moinho de ar de leito fluidizado (classificado). Diferentes materiais têm propriedades diferentes e as condições de trabalho do seu efeito de esmagamento são diferentes. Ainda não chegou a um acordo e precisa de muita experiência experimental para consegui-lo.

Devido à rotação da roda de classificação, o campo de fluxo do ciclone na câmara de britagem é estabilizado de modo que o material seja totalmente triturado, e o material mais grosso nunca pode passar pela roda de classificação, mas apenas retornar à câmara de britagem para continuar a britagem. Esmagamento. Sob a ação do fluxo de ar de alta velocidade para obter grande eficiência de britagem, um britador de fluxo de ar de leito fluidizado também apresenta certas vantagens.

Design adequado do bico

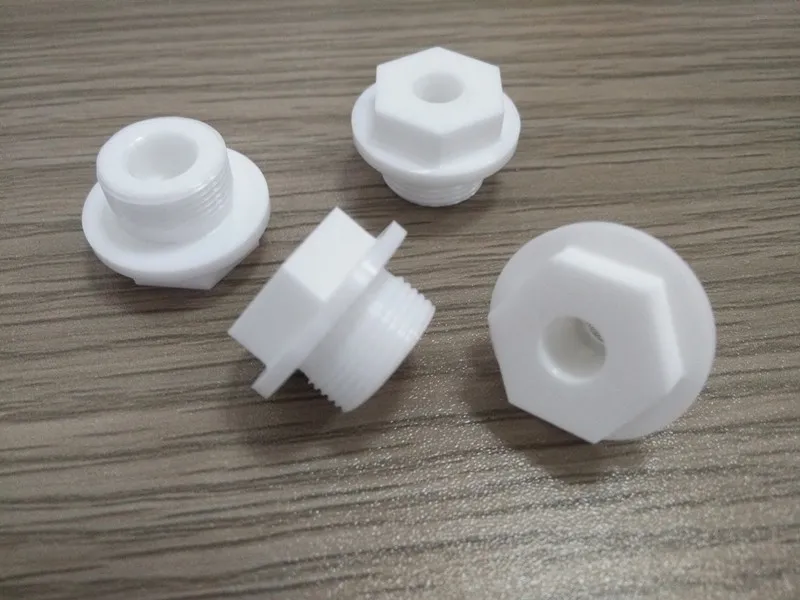

O formato do bico é a chave para reduzir a perda de energia no bico. O ar comprimido que passa por bicos de formatos diferentes produz fluxo de ar em velocidades diferentes. O projeto e a usinagem inadequados do bico podem levar à falha de velocidade no fluxo de ar pulverizado ou a um desgaste mais severo do bico. Bicos desgastados podem desviar o fluxo de ar, fazendo com que uma parte do fluxo de ar não funcione de forma eficaz, afetando a eficiência da trituração.

Outros fatores

Outros fatores devem ser considerados. Por exemplo, a dureza do material a ser moído é muito dura e a câmara de moagem do moedor desgasta-se mais severamente. É quando precisamos substituir o revestimento superduro, como o corindo cerâmico, que reduz bastante o desgaste do material fino na câmara de moagem e melhora a pureza do material coletado.

Além disso, materiais propensos a aderir às paredes, como absorção de umidade e eletricidade estática, são frequentemente expostos nas indústrias farmacêutica e química. O material adere à câmara de moagem, porta de descarga e receptor, afetando o andamento de todo o processo. É então necessário substituir o revestimento antiaderente especial na câmara de britagem e pulverizar ou revestir o receptor com um revestimento e revestimento antiaderente; minimize o comprimento da tubulação e a área de contato com o material para melhorar a taxa de coleta de material. Equipamento antiestático eficaz também é necessário para manusear materiais que contenham eletricidade estática.

Após cuidadosos ajustes e manutenção, é importante para economia de energia e redução do consumo explorar o potencial do britador de fluxo de ar e usar a máquina de forma mais eficiente para garantir o índice de tamanho de partícula.