O sulfato de bário possui excelente inércia química, alta gravidade específica e baixa absorção de óleo, o que o torna amplamente utilizado em anticorrosão revestimentos. O filme de tinta exibe boa resistência a ácidos e álcalis, baixa viscosidade e nivelamento suave.

No entanto, enchimentos inorgânicos podem ter problemas de compatibilidade de interface com resinas orgânicas, afetando as propriedades físicas e químicas finais do filme de tinta. Para melhorar a compatibilidade, os enchimentos inorgânicos são tipicamente modificados na superfície.

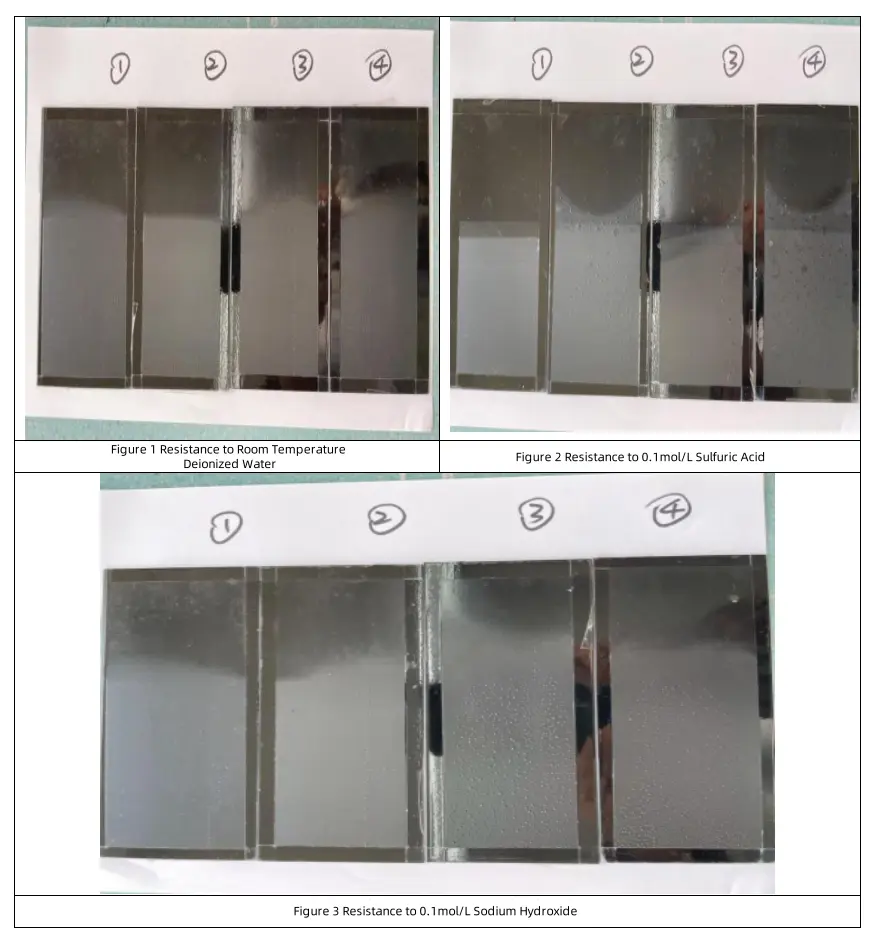

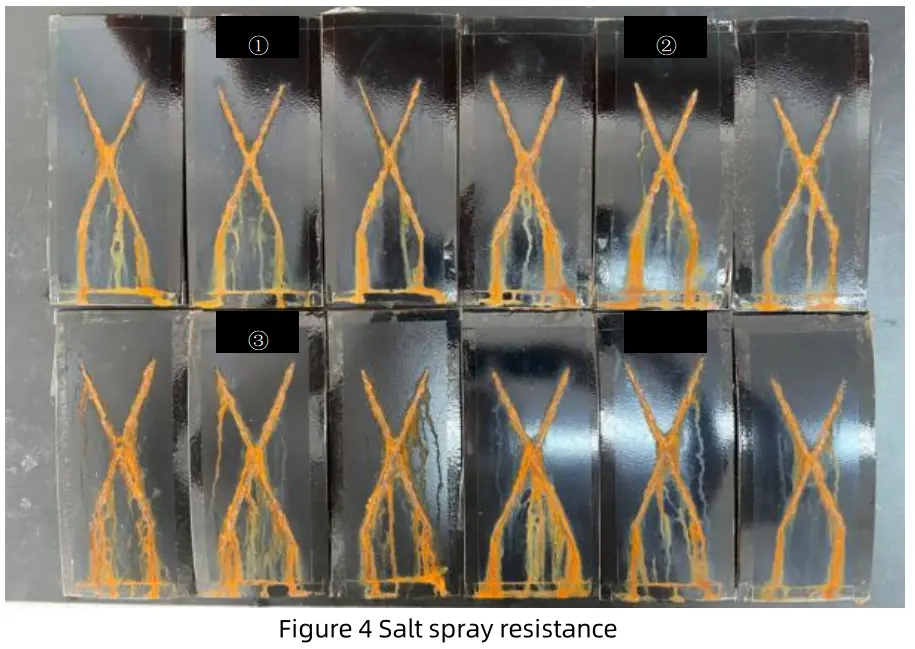

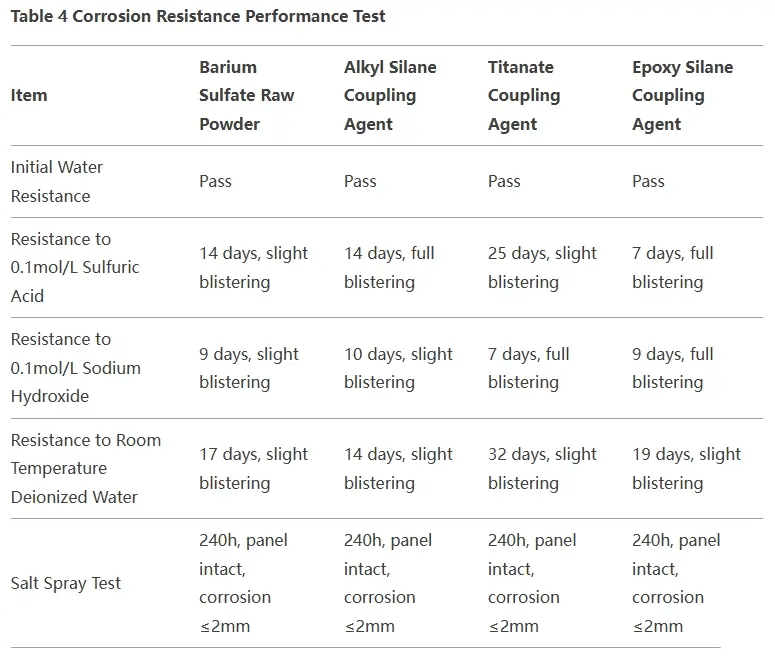

Como diferentes modificadores de superfície têm funções distintas, selecionar o modificador apropriado é crucial para diferentes sistemas. Um estudo comparativo foi conduzido testando as propriedades mecânicas convencionais, resistência inicial à água, resistência à névoa salina, resistência à água deionizada em temperatura ambiente, resistência a ácido sulfúrico 0,1 mol/L e resistência a hidróxido de sódio 0,1 mol/L do filme de tinta.

1. Processo experimental

Processo de preparação:

(1) Adicione resina epóxi éster e agente de secagem à base de água em sequência, mexendo a 400-600 r/min em baixa velocidade. Em seguida, adicione o neutralizador DMEA e continue mexendo em baixa velocidade.

(2) Adicione gradualmente pequenas quantidades de água para emulsificação, ajustando a velocidade para cerca de 1000 r/min com base no processo de emulsificação.

(3) Após a emulsificação, adicione o dispersante e o agente antiespumante em sequência, garantindo uma dispersão uniforme.

(4) Adicione negro de fumo, mexa em velocidade baixa e tampe a tampa após todos os materiais serem adicionados. Dispersar a aproximadamente 1200 r/min, então adicione sulfato de bário e amarelo de cromo estrôncio. Continue dispersando antes de adicionar todos os componentes restantes para dispersão posterior.

(5) Introduzir esferas de zircônio para moagem a 3000-3500 r/min por 1 hora, ajustando a finura do raspador de acordo.

2. Resultados experimentais

2.1 Comparação de desempenho de diferentes sulfatos de bário ultrafinos

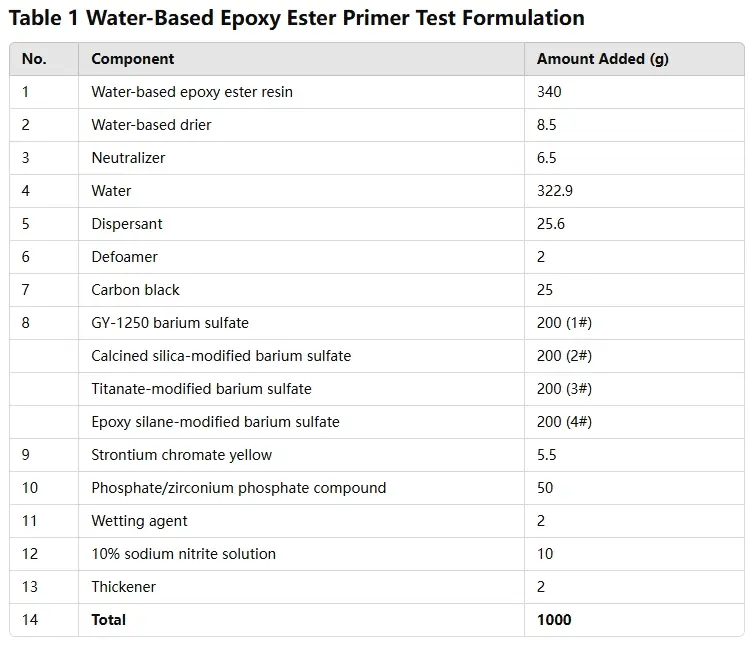

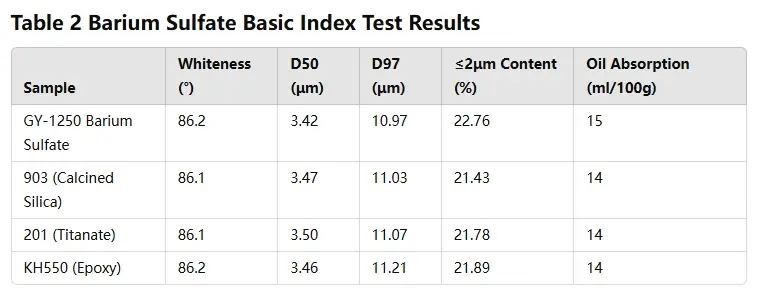

As propriedades físicas básicas do sulfato de bário ultrafino foram testadas seguindo o GB/T

37041-2018 padrão, com resultados mostrados na Tabela 2.

Três modificadores de superfície diferentes foram usados para modificar o pó de sulfato de bário. A brancura, o tamanho das partículas e outros indicadores do produto modificado permaneceram semelhantes ao pó original. A absorção de óleo diminuiu em 1 ponto, mas a redução não foi significativa. Isso ocorreu porque o agente de acoplamento usado como modificador não afetou muito a absorção de óleo do pó.

Os quatro tipos de cargas de sulfato de bário foram preparados com base na fórmula da Tabela 1, e seu desempenho de aplicação em primers de éster epóxi à base de água foi comparado.

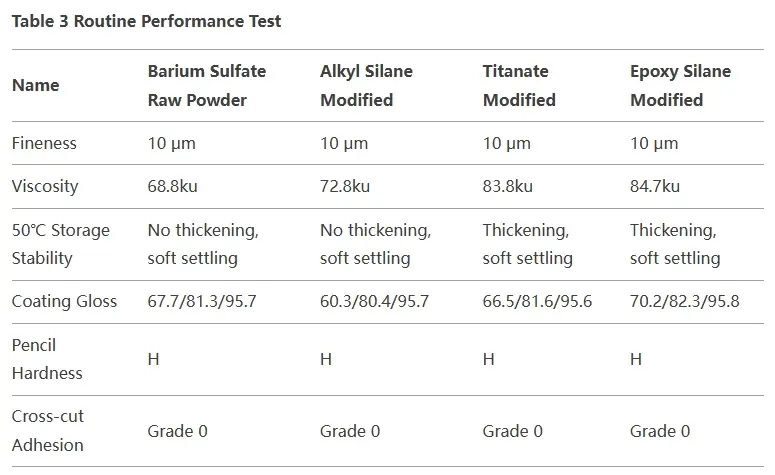

2.2 Teste de desempenho convencional

Quando o sulfato de bário modificado com diferentes agentes é usado em primer de éster epóxi à base de água, sua dispersibilidade permanece consistente. Ele atende ao requisito do produto de 10 µm dentro do mesmo tempo de moagem. Isso ocorre porque ele já é um dos enchimentos minerais não metálicos mais dispersíveis, deixando espaço limitado para melhorias adicionais por meio da modificação da superfície.

Em termos de dureza e adesão, o sulfato de bário modificado na superfície não mostra nenhuma melhora significativa em relação ao pó original. A variação de dureza entre diferentes cargas depende principalmente de sua dureza Mohs, com sulfato de bário classificado em 3, que é considerado médio. Como não é normalmente usado para aumentar a dureza do filme de tinta, a modificação tem pouco efeito neste aspecto.

Em relação ao brilho, o sulfato de bário modificado tem desempenho similar ao pó original. Isso ocorre principalmente porque sua absorção de óleo permanece quase inalterada, resultando em melhoria mínima do brilho.

Para estabilidade de armazenamento, o sulfato de bário modificado com agente de acoplamento de titanato e epóxi silano apresenta engrossamento, enquanto o pó original e o sulfato de bário modificado com alquil silano não apresentam esse problema.

2.3 Teste de desempenho anticorrosivo

Comparado ao pó original, o sulfato de bário modificado com agente de acoplamento titanato apresenta melhora significativa na resistência a ácidos e água.

- A resistência aos ácidos aumenta de 14 dias para 25 dias.

- A resistência à água deionizada em temperatura ambiente melhora de 17 dias para 32 dias.

- A resistência alcalina diminui ligeiramente.

- A resistência inicial à água e à névoa salina permanecem inalteradas.

No entanto, o sulfato de bário modificado com alquil silano e epóxi silano não mostra nenhuma melhora significativa, com algumas propriedades até mesmo diminuindo ligeiramente. Isso ocorre porque os agentes de acoplamento de silano dependem principalmente da hidrólise para formar grupos hidroxila, que se ligam a grupos hidroxila na superfície mineral. Como o sulfato de bário tem um baixo teor de hidroxila, o efeito da modificação é fraco.

Por outro lado, os agentes de acoplamento de titanato formam uma ligação química com o enchimento inorgânico por meio de grupos alcóxi, criando uma monocamada orgânica ativa na interface inorgânico-orgânica. Isso melhora a compatibilidade entre sulfato de bário e resinas orgânicas, aumentando significativamente a resistência a ácidos e água do revestimento.

3. Conclusão

O sulfato de bário oferece vantagens como alta gravidade específica, partículas densas e baixa absorção de óleo, resultando em boa dispersibilidade e adesão. No entanto, a modificação da superfície fornece pouca melhoria nessas propriedades.

Como o sulfato de bário tem uma dureza Mohs de 3, ele não é adequado para aumentar a dureza do filme de tinta. Além disso, devido ao seu baixo teor de hidroxila, a modificação com agentes de acoplamento de silano é ineficaz, levando a um aprimoramento mínimo do desempenho.

Entre as modificações testadas, os agentes de acoplamento de titanato alcançam os melhores resultados. Quando usados em primers de éster epóxi, eles aumentam significativamente a resistência a ácidos e água, tornando-os a escolha mais eficaz para melhorar a durabilidade do revestimento.

Escolher Pó épico para soluções de processamento de pó eficientes, com economia de energia e ecologicamente corretas!

Contate-nos para saber mais sobre nossos produtos!