Существует много методов формования специальной керамики, таких как сухое прессование, литье под давлением, литье под давлением и литье геля. Сухое прессование имеет такие преимущества, как низкое содержание связующего, прямое спекание без сушки. Простой производственный процесс, высокая эффективность, малая усадка сырого тела и автоматизированное производство. Это наиболее часто используемый метод в производстве специальной керамики.

В центре внимания исследования находится вопрос о том, как подготовить сырое тело с высокой плотностью и равномерным градиентом плотности. В общем, факторами, влияющими на плотность сырого тела во время сухого прессования, являются процесс сухого прессования и свойства порошка.

Влияние процесса сухого прессования

Процесс сухого прессования в основном касается метода прессования, давления прессования, скорости прессования и времени выдержки.

Метод нагнетания давления

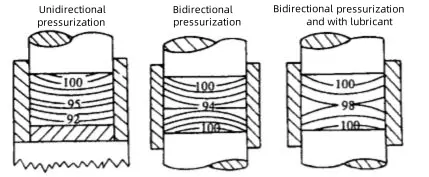

При сухом прессовании методы давления включают однонаправленное давление и двунаправленное давление. Различные методы давления приведут к различной передаче и распределению давления в форме.

Давление при нажатии

В общем случае плотность сырого тела увеличивается с ростом давления. В процессе прессования специальной керамики влияние давления на плотность, прочность и пористость сырого тела более существенно, чем влияние других факторов. Оно также оказывает существенное влияние на эксплуатационные характеристики сырого тела после спекания.

Если давление слишком низкое, сырое тело не может достичь максимального уплотнения, что влияет на процесс спекания. С другой стороны, если давление слишком высокое, могут появиться дефекты, похожие на растрескивание слоев. Только при оптимальном давлении можно получить идеальное сырое тело.

Скорость нагнетания давления и время выдержки

Скорость нагнетания давления и время выдержки существенно влияют на производительность заготовки, поскольку они тесно связаны с передачей давления и выпуском газа. Если нагнетание давления слишком быстрое, а время выдержки слишком короткое, газ не будет легко выпускаться. Аналогично, когда давление не передается на требуемую глубину, внешняя сила будет удалена до надлежащего уплотнения, что затруднит достижение желаемого качества заготовки. Однако, если скорость нагнетания давления слишком низкая, а время выдержки слишком большое, эффективность производства снизится. Поэтому скорость нагнетания давления и время выдержки следует регулировать в соответствии с размером, формой и толщиной заготовки.

Основное внимание в исследованиях уделяется тому, как подготовить сырое тело с высокой плотностью и равномерным градиентом плотности. В целом, факторы, влияющие на плотность сырого тела во время сухого прессования, включают процесс сухого прессования и свойства порошка.

Влияние процесса сухого прессования

Процесс сухого прессования в первую очередь касается метода прессования, давления прессования, скорости прессования и времени выдержки.

При сухом прессовании методы давления включают однонаправленное и двунаправленное давление. Различные методы давления приводят к различной передаче и распределению давления в форме.

Свойства порошка в основном касаются размера частиц, гранулометрического состава, содержания связующего вещества и воды, а также текучести порошка.

Размер частиц и классификация частиц

При одинаковом давлении плотность сырого прессованного порошка с большим размером частиц выше, в то время как плотность спекания порошка с меньшим размером частиц больше. Для порошков с одинаковым размером частиц как плотность сырого прессованного порошка, так и плотность спекания увеличиваются с более высоким давлением. Поэтому увеличение размера частиц полезно для улучшения плотности сырого тела.

Влияние связующего вещества и содержания воды

При сухом прессовании специальной керамики керамический порошок сначала должен быть гранулирован для соответствия требованиям, а затем гранулированный порошок прессуется для формирования сырого тела. Свойства гранулированного порошка, такие как форма, размер, распределение размеров и текучесть псевдочастиц, в конечном итоге повлияют на плотность керамического сырого тела. Содержание связующего также играет решающую роль в эксплуатационных характеристиках гранулированного порошка. Во время сухого прессования специальной керамики связующее в первую очередь служит связующим агентом, увеличивая размер псевдочастиц и повышая прочность частиц.

Если содержание связующего слишком велико в процессе грануляции, коэффициент вязкости суспензии увеличивается, что приводит к меньшему углу распыления распыления. Это приводит к агломерации капель после сушки и грануляции, что приводит к порошку с широким распределением размеров частиц и плохой текучестью. В результате становится трудно получить сырое тело высокой плотности во время сухого прессования. И наоборот, если содержание связующего слишком мало, прочность сырого тела не будет соответствовать требованиям обработки.

Содержание воды также существенно влияет на плотность сырого тела. Если содержание воды слишком высокое, усадка при высыхании будет значительной, что усложнит контроль размера сырого тела. Кроме того, порошок может прилипать к форме во время формования, что отрицательно скажется на плотности сырого тела. С другой стороны, если содержание воды слишком низкое, это ухудшит дробящую способность гранулированного порошка, что затруднит получение сырого тела высокой плотности.

Текучесть порошка

Хорошая текучесть обеспечивает минимальное внутреннее трение между частицами во время специального сухого прессования керамики, что позволяет порошку равномерно заполнять каждый уголок формы. Это также способствует повышению плотности заполнения порошка, что позволяет формировать плотное и однородное керамическое тело при более низком давлении.

Выбирать Эпический порошок Воздушный классификатор для эффективных, энергосберегающих и экологически чистых решений по переработке каолина!

Связаться с нами чтобы узнать больше о нашей продукции!