Увеличение адгезии порошка значительно снижает его текучесть. Основные механизмы включают нарушение баланса межчастичных сил, микроструктурную реорганизацию и изменения макроскопических механических реакций. На основе данных многопрофильных исследований влияние адгезии на текучесть можно резюмировать следующим образом:

I. Деструктивные механизмы повышения адгезии

1. Дисбаланс межчастичных сил

Повышенная адгезионная способность увеличивает силы Ван-дер-Ваальса, электростатические силы и силы жидкостных мостиков между частицами, что приводит к образованию стабильных агломератов.

Например, при увеличении силы адгезии нанопорошка циркония на 30% угол естественного откоса увеличивается с 35° до 45°, а время истечения увеличивается на 50%.

При каждом увеличении адгезии на 1 мН/м сжимаемость увеличивается на 8–12%.

В системе ПВХ-ХПЭ при увеличении содержания карбоната кальция на 5% межчастичная пористость падает на 20%, а время течения увеличивается на 40%.

Эффект микроструктурной блокировки

Более высокая адгезивность приводит к тому, что частицы образуют сетевые или цепочечные структуры, которые препятствуют проскальзыванию частиц.

Например, после повышения адгезионной способности порошка оксида магния его когезия увеличивается с 0,8 кПа до 1,5 кПа, а функция текучести (FF) падает с 4,5 до 2,8.

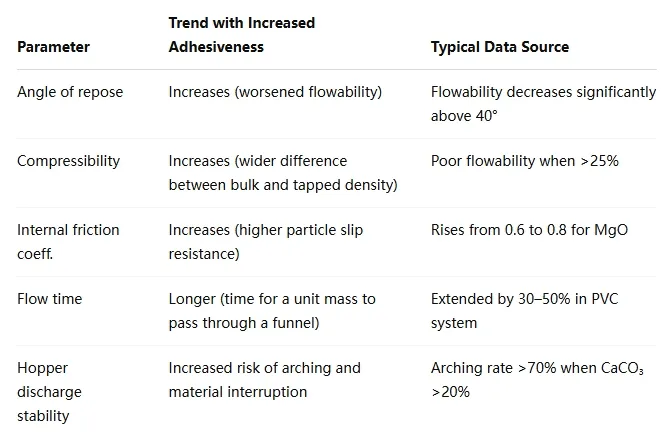

II. Наблюдаемые эффекты повышенной адгезии

III. Практические примеры: адгезия и текучесть в типичных материалах

1. Нано циркониевый порошок

При размере частиц <50 нм, удельной площади поверхности >30 м²/г и силе адгезии >1,2 мН/м индекс текучести (FI) составляет <30. Добавление 0,5% микронизированного кремнезема снижает адгезию на 40%, увеличивая FI до 45.

2. Фармацевтический порошок (парацетамол)

Исходная адгезия приводит к углу естественного откоса 52°; добавление стеарата магния 1% снижает его до 38°, улучшая текучесть с «очень плохой» до «хорошей».

3. Сухая смесь ПВХ

Когда содержание CaCO₃ превышает 15%, межчастичная пористость падает ниже 0,35, а вероятность образования свода воронки превышает 60%.

Промышленные стратегии по решению проблемы повышенной адгезии

1. Технологии модификации поверхности

Механическая полировка: использование сотовой мельницы для полировки поверхности порошка сшитого полиэтилена (XLPE) снижает шероховатость поверхности (Ra) с 1,2 мкм до 0,8 мкм и снижает адгезию на 30%.

Химическое покрытие: После обработки порошка оксида магния стеариновой кислотой контактный угол увеличивается с 30° до 110°, а когезия уменьшается на 45%.

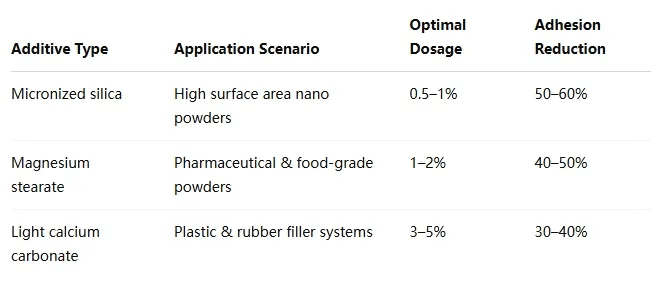

2. Аддитивный контроль

3. Оптимизация параметров процесса

Двухэтапная грануляция: предварительное прессование мелкодисперсных адгезивных порошков в гранулы размером 1–2 мм, затем повторное гранулирование в частицы размером 3–5 мм, что позволяет сократить количество точек контакта на 80%.

Градиентная сушка: для влагочувствительных порошков используйте поэтапную сушку при 40°C → 60°C → 80°C. Содержание влаги падает с 3% до 0,5%, а адгезия уменьшается на 70%.

V. Методы мониторинга и раннего оповещения о адгезии

1. Технологии онлайн-обнаружения

Лазерный анализатор размера частиц и адгезии: отслеживает распределение размеров частиц и изменения адгезии в режиме реального времени, динамически регулируя дозировку добавки, улучшающей текучесть.

Термогравиметрический ИК-Фурье спектрометр (TG-FTIR): позволяет определить, вызвана ли повышенная адгезия примесями, адсорбированными на поверхности (например, продуктами пиролиза ХПЭ в системах из ПВХ).

2. Индикаторы оповещения о текучести

Критический порог адгезии: сигнализация срабатывает, когда сила адгезии >1,5 мН/м (для нанопорошков).

Динамическая насыпная плотность (Dρb): Риск текучести определяется, если Dρb < 1,6 г/см³.

Заключение

Повышенная адгезивность значительно снижает текучесть порошка за счет изменения баланса сил между частицами и микроструктуры. В промышленной практике важно решать эту проблему путем модификации поверхности, регулирования добавок и оптимизации процесса, используя при этом технологии онлайн-мониторинга для динамического управления адгезивностью.