Принцип работы спирально-струйной мельницы с инертным газом

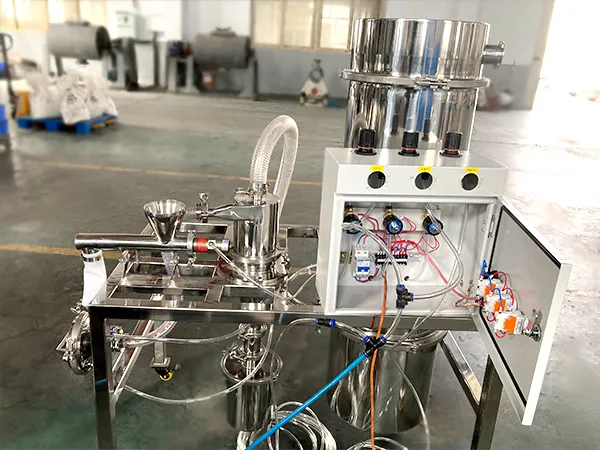

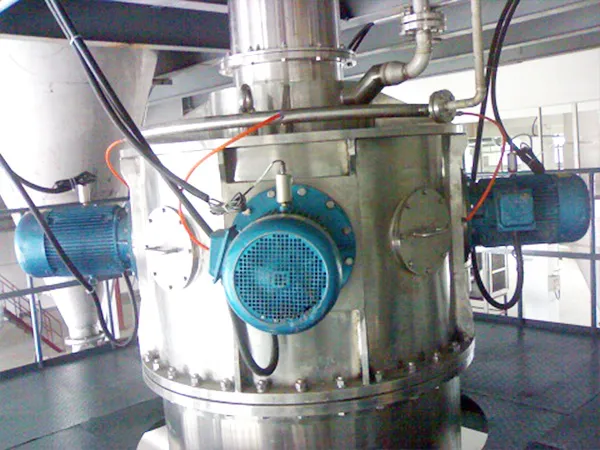

Процесс фрезерования с инертным газом Спиральная струйная мельница Материал подается в мельницу, где он ускоряется высокоскоростными струями инертного газа. Затем материал продавливается через спиральную траекторию в камере измельчения, что еще больше уменьшает размер частиц. Инертный газ, используемый в процессе, действует как охлаждающий агент, предотвращая перегрев материала и обеспечивая постоянный размер частиц.

Одно из ключевых преимуществ использования инертного газа Спиральная струйная мельница является его способность производить частицы с очень узким распределением размеров. Это особенно важно в таких отраслях, как фармацевтика, где размер и форма частиц могут оказывать значительное влияние на эффективность препарата. Узкое распределение размеров частиц также гарантирует, что материал будет легче и эффективнее обрабатываться на последующих этапах.

Технические преимущества спирально-струйной мельницы с инертным газом

- Без вращающихся частей, прецизионная обработка с ЧПУ, без сварных швов, легко чистится.

- Нет среднего измельчения, камера измельчения может быть защищена нержавеющей сталью и износостойкой керамикой для обеспечения чистоты продукта.

- Низкотемпературное измельчение, особенно подходит для измельчения термочувствительных, легкоплавких, сахаросодержащих и летучих материалов.

- Процесс измельчения очень короткий, эффективность дробления высокая, а переизмельчение меньше.

- Подходит для измельчения, диспергирования и деполимеризации, а также для формирования частиц материалов различной твердости.

- Вся система закрытая, без пыли, с низким уровнем шума и проста в эксплуатации.

Технические параметры спирально-струйной мельницы с инертным газом

| параметр/ Модель | MQP01 | MQP02 | MQP03 | MQP06 | MQW10 | MQW15 | MQW20 | MQW30 | MQW40 | MQW60 |

|---|---|---|---|---|---|---|---|---|---|---|

| Размер подачи (мм) | < 2 | <2 | <5 | <2 | <3 | <3 | <3 | <3 | <5 | <5 |

| Размер частиц (D97: мкм) | 8~150 | 8~150 | 8~150 | 8~150 | 8~150 | 8~150 | 10~150 | 10~150 | 10~150 | 10~150 |

| Производственная мощность (кг/ч) | 5~15 | 5~100 | 10~200 | 20~400 | 50~800 | 150~1500 | 300~2000 | 150~1500 | 300~2000 | |

| Расход воздуха (м³/мин) | 1 | 2.5 | 3 | 6 | 10 | 15 | 20 | 30 | 40 | 60 |

| Давление воздуха (МПа) | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 |

| Установленная мощность (кВт) | 7.5 | 15~20 | 26~37 | 30~37 | 65~85 | 85~100 | 120~142 | 175~200 | 276~310 | 402~427 |